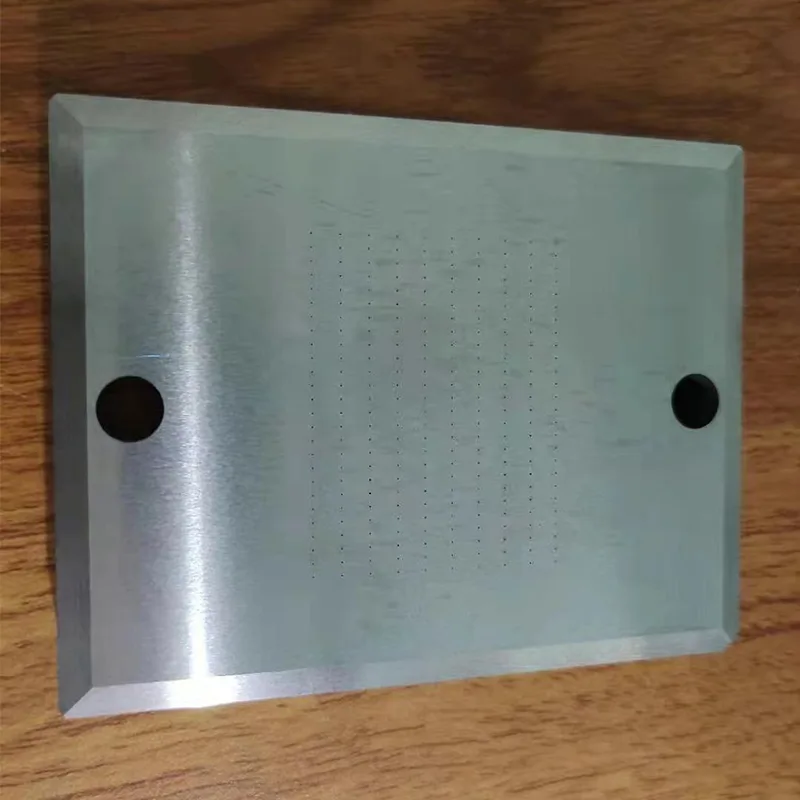

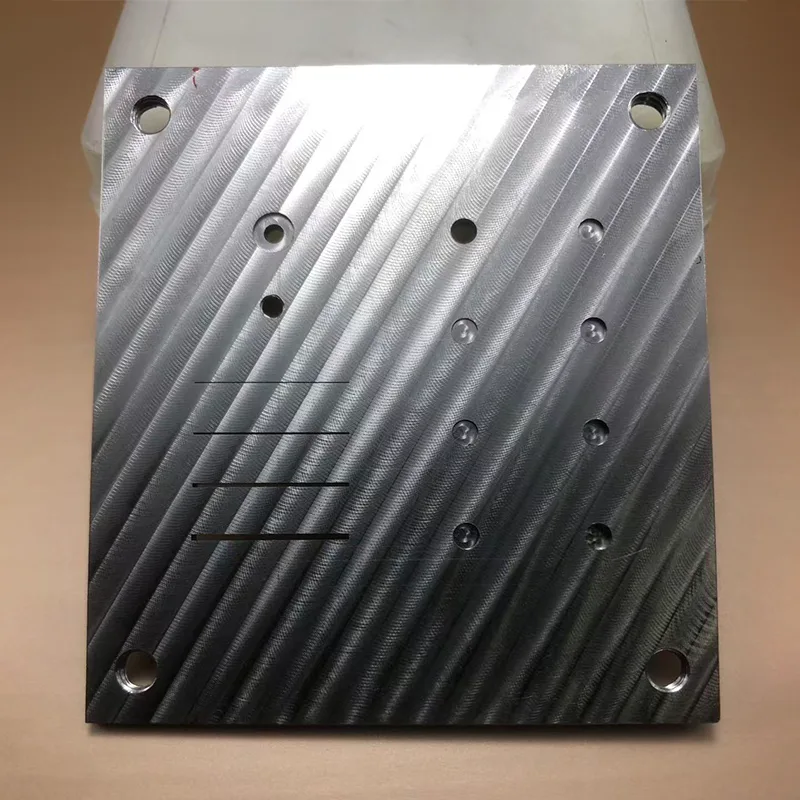

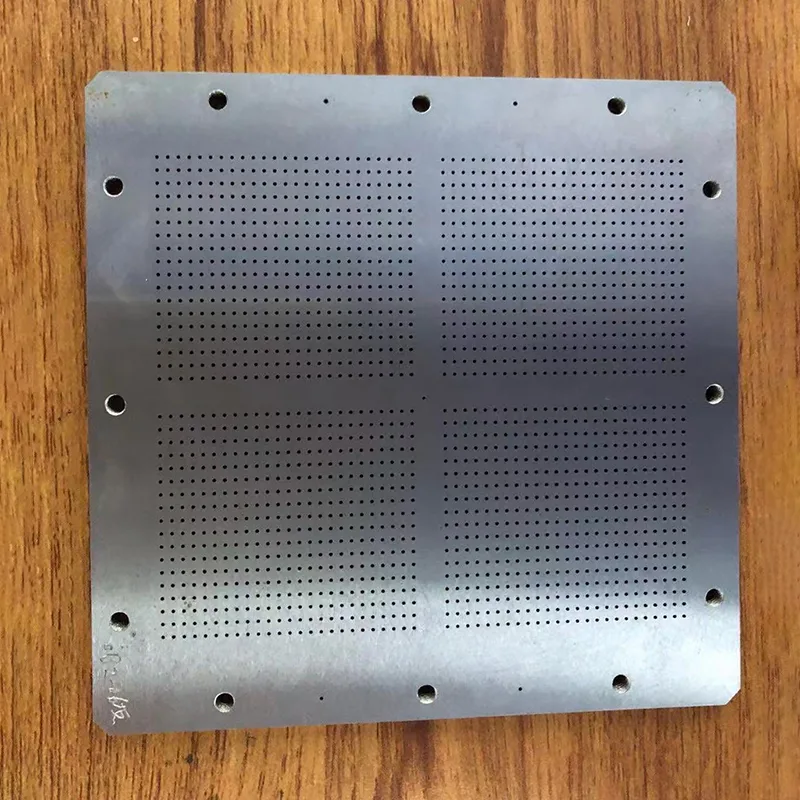

Precyzyjne mechaniczne części przekładni

Wyślij zapytanie

Podstawowe zalety dostosowywania Xincheng

1. Materiał jest dostosowany do warunków pracy, a wydajność jest precyzyjnie dopasowana

W odpowiedzi na wymagania maszyn precyzyjnych dotyczące przekładni w zakresie „wysokiego obciążenia, wysokiej częstotliwości i wysokiej stabilności” rozwiązanie materiałowe jest dostosowywane w oparciu o parametry warunków pracy (prędkość ≤5000 obr./min, temperatura robocza od -40 ℃ do 200 ℃, stopień obciążenia itp.). Precyzyjne mechaniczne części przekładni. Materiały rdzenia obejmują:

- Tworzywa konstrukcyjne o wysokiej wytrzymałości: wzmocniony POM (odporność na pełzanie, odporność na zmęczenie, odpowiedni do przekładni w systemach zasilania obrabiarek precyzyjnych), PA66 + 30% włókno szklane (udarność do 120 MPa, stosowany do przekładni w urządzeniach zautomatyzowanych), stop PC+ABS (doskonała stabilność wymiarowa, odpowiedni do przekładni w przyrządach i licznikach), PPO (odporność na temperaturę do 150℃, odpowiedni do precyzyjnych przekładni w środowiskach o wysokiej temperaturze);

- Specjalne tworzywa sztuczne funkcjonalne: PEEK (temperatura pracy ciągłej 260℃, odporne na korozję chemiczną, stosowane w precyzyjnych przekładniach lotniczych i kosmonautycznych), PI (współczynnik odporności na zużycie ≤0,015, odpowiednie do ultraprecyzyjnych układów przekładniowych), PPS (klasa trudnopalności UL94 V-0, odpowiednie do precyzyjnych przekładni mechanicznych w wykonaniu przeciwwybuchowym).

2. Przetwarzanie na poziomie mikronów, zerowe odchylenie w transmisji

Wprowadziliśmy szwajcarskie centra obróbcze CNC Mikron i japońskie urządzenia EDM z powolnym drutem Sodick i połączyliśmy je z precyzyjnymi urządzeniami kontrolnymi, takimi jak trójwspółrzędnościowe maszyny pomiarowe Marr i wszechstronne przyrządy do pomiaru błędów przekładni, aby zbudować system „przetwarzania – kontroli – korekcji” w pętli zamkniętej. Wskaźniki precyzyjne są wiodącymi w branży

- Niestandardowe zmodyfikowane materiały: dodanie włókna węglowego (zwiększenie wytrzymałości o 50%), dwusiarczku molibdenu (zmniejszenie współczynnika tarcia o 30%), przeciwutleniaczy (przedłużenie okresu użytkowania w warunkach zewnętrznych do ponad 8 lat) itp. w razie potrzeby, aby konkretnie rozwiązać problemy zużycia, odkształceń i starzenia w precyzyjnych przekładniach.

Dokładność profilu zęba jest zgodna z normą GB/T 10095.2-2008 klasa 5, stopień zachodzenia na siebie wynosi ≥1,2, transmisja przebiega płynnie bez wstrząsów, a hałas podczas pracy wynosi ≤50dB.

Odchylenie wspólnej normalnej długości linii wynosi ≤0,003 mm, a skumulowany błąd podziałki wynosi ≤±0,008 mm, co jest odpowiednie dla wymagań przekładni „zero luzu” w maszynach precyzyjnych.

3. Pełna personalizacja warunków, obejmująca precyzyjne scenariusze

Łącząc cechy precyzyjnej przekładni mechanicznej, oferujemy pełną personalizację wymiarową, od optymalizacji profilu zębów po projekt konstrukcyjny, aby pokonać wyzwania związane z przekładnią w specjalnych warunkach pracy

Powierzchnia zęba jest polerowana na lustro o chropowatości Ra≤0,4μm, co zmniejsza stopień zużycia zazębienia i zwiększa skuteczność transmisji do ponad 98%.

- Rodzaje przekładni: Precyzyjne przekładnie śrubowe (z efektem redukcji hałasu o 40% lepszy niż przekładnie czołowe), przekładnie stożkowe o twardych zębach, przekładnie harmoniczne, zestawy przekładni planetarnych, zębatki bezluzowe itp.

- Zakres parametrów precyzji: moduł 0,05-3, liczba zębów 10-300, średnica zewnętrzna 2mm-300mm, szerokość zęba 1mm-50mm;

4. Precyzyjna dostawa zgodna z rytmem produkcji

W odpowiedzi na wymagania „małych partii, wysokiej precyzji i szybkiej dostawy” w produkcji maszyn precyzyjnych, stworzono elastyczny system produkcji, aby zapewnić dokładność dostaw.

- Specjalne dostosowanie: optymalizacja profilu zęba ewolwentowego, obróbka nawęglania i hartowania (twardość powierzchni HRC58-62), tolerancja rowka wpustowego, klasa H7, konstrukcja zmniejszająca masę przekładni z wałem drążonym itp.

- Cykl próbki: 7-15 dni (w tym analiza symulacyjna CAE, optymalizacja profilu zęba i precyzyjna kontrola), z pilną możliwością wyprodukowania próbki w ciągu jednego tygodnia.

- Cykl produkcji seryjnej: 15-30 dni (dostosowany do stopnia precyzji), umożliwiający elastyczną dostawę 50-5000 sztuk w wielu partiach;

Dostosowany proces

1. Zestawienie wymagań: Możesz podać parametry, takie jak model maszyny precyzyjnej, moc przekładni, zakres prędkości i przestrzeń instalacyjną lub dostarczyć rysunki/próbki 3D. Starszy inżynier ds. przekładni przeprowadzi szczegółową komunikację indywidualną i wyda bezpłatny „Raport z analizy adaptacji warunków pracy”.

2. Optymalizacja symulacji: Dzięki symulacji dynamicznej ADAMS i analizie wytrzymałości ANSYS zoptymalizuj parametry profilu zęba i dobór materiału oraz zapewnij szczegółowy plan obejmujący „wydajność transmisji, trwałość zmęczeniową i przewidywanie hałasu”. Po potwierdzeniu podpisz umowę personalizacyjną.

3. Precyzyjne pobieranie próbek: Pobieranie próbek odbywa się metodą „jednorazowego formowania + precyzyjnego szlifowania”. Próbki muszą przejść trzy podstawowe testy dotyczące „błędu profilu zęba, hałasu przekładni i wytrzymałości zmęczeniowej”. Po przejściu testów zostaną one przesłane i udostępnione zostaną dane testowe.

4. Opakowanie niestandardowe: Precyzyjne mechaniczne części przekładni są wyposażone w antystatyczne pudełka blistrowe + amortyzujące opakowanie z pianki. Do każdej partii dołączony jest „Raport z kontroli precyzyjnej”, a cały proces logistyczny jest śledzony przez GPS.

Zapewnienie jakości

Kontrola partii: Włącz system zarządzania produkcją MES, powiąż „Dane kontroli precyzyjnej” z każdym procesem, błąd spójności precyzyjnych mechanicznych części przekładni mechanicznej partii ≤0,005 mm;

Wsparcie posprzedażowe: Oferujemy usługi „wskazówki dotyczące instalacji i uruchomienia + 3-miesięczne śledzenie wydajności transmisji”, aby pomóc w optymalizacji ogólnej wydajności transmisji sprzętu.

Precyzyjna kontrola surowców: Wybierane są importowane surowce, takie jak DuPont i Evonik. Do każdej partii surowców dostarczany jest „Raport z analizy materiału”, a zawartość metali ciężkich jest zgodna z normą RoHS 2.0.

Kontrola pełnego łańcucha: Utworzono cztery główne węzły kontrolne, a mianowicie „wejście surowca – formowanie półfabrykatu – obróbka profilu zęba – gotowy produkt opuszczający fabrykę”. Kluczowe dane są przesyłane do chmury i umożliwiają śledzenie kodu skanującego.

Zastosowanie branżowe

Xincheng koncentruje się na podstawowych scenariuszach maszyn precyzyjnych i dostarczył dostosowane rozwiązania dla ponad 200 przedsiębiorstw. Jesteśmy profesjonalną fabryką obróbki CNC, a także producentem i dostawcą precyzyjnych części mechanicznych przekładni w Chinach. Zapraszamy do konsultacji i zakupu.

1. Obrabiarki precyzyjne: Przekładnie układu posuwu tokarek CNC (moduł 0,1, klasa dokładności zarysu zęba 5, żywotność do 80 000 godzin);

2. Sprzęt zautomatyzowany: Przekładnie przegubowe robota (hałas ≤45dB, wahania obciążenia ≤2%);

3. Przemysł lotniczy: Układy sterujące serwomechanizmów bezzałogowych statków powietrznych (lekka konstrukcja, wytrzymałość zwiększona o 35%);

4. Przyrządy i mierniki: Przekładnie dostrajające do optycznych urządzeń pomiarowych (dokładność transmisji 0,001mm/obrót).