Części przekładni z tworzyw sztucznych

Wyślij zapytanie

Podstawowe zalety dostosowywania Xincheng

1. Dostępnych jest wiele materiałów spełniających różnorodne scenariusze

W zależności od środowiska użytkowania (temperatura, wilgotność, obciążenie, korozja chemiczna itp.) dokładnie zalecamy odpowiednie materiały. Podstawowe materiały obejmują

Tworzywa konstrukcyjne: ABS (wysoka sztywność, łatwe w obróbce, odpowiednie do ogólnych zastosowań w przekładniach), POM (dobre właściwości samosmarujące, odporne na zużycie i uderzenia, odpowiednie do urządzeń transmisyjnych wysokiej częstotliwości), włókno szklane PA66+ (wysoka wytrzymałość, odporność na wysoką temperaturę, stosowane w przekładniach maszyn samochodowych i przemysłowych), PC (doskonała przepuszczalność światła, odporność na uderzenia, odpowiednie do wyglądu przekładni inteligentnych urządzeń);

Specjalne tworzywa sztuczne: PEEK (odporny na wysoką temperaturę do 300℃ i silną korozję, stosowany w urządzeniach medycznych i przemyśle lotniczym), PTFE (ultra niski współczynnik tarcia, odpowiedni do precyzyjnych systemów przekładniowych);

Zmodyfikowane materiały: Zgodnie z wymaganiami można dodać włókno szklane, włókno węglowe, środki odporne na zużycie i inne modyfikowane komponenty, aby zwiększyć wytrzymałość, odporność na zużycie lub działanie przeciwstarzeniowe przekładni i wydłużyć ich żywotność o ponad 30%.

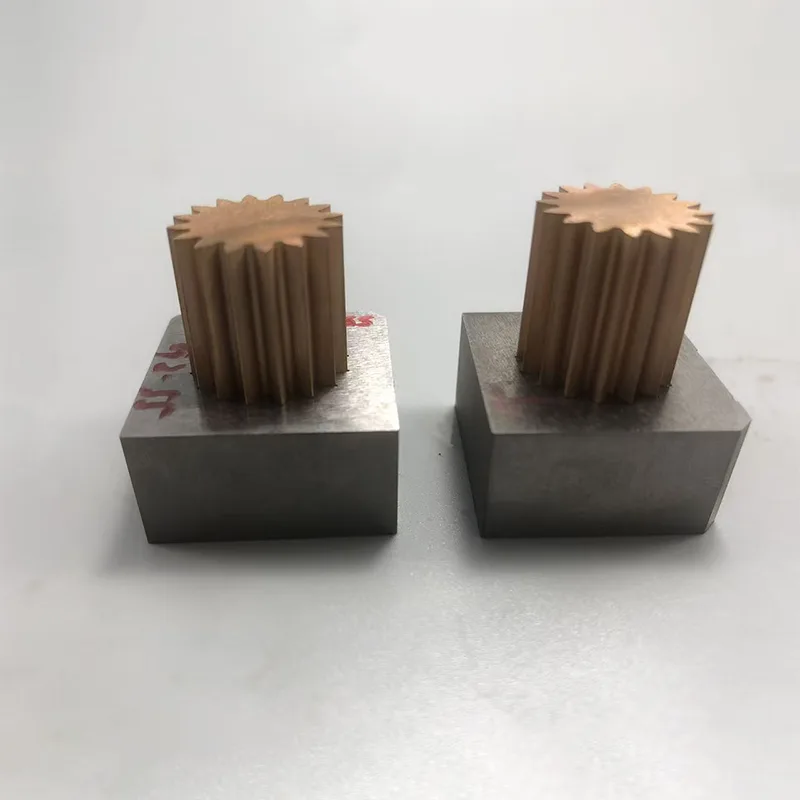

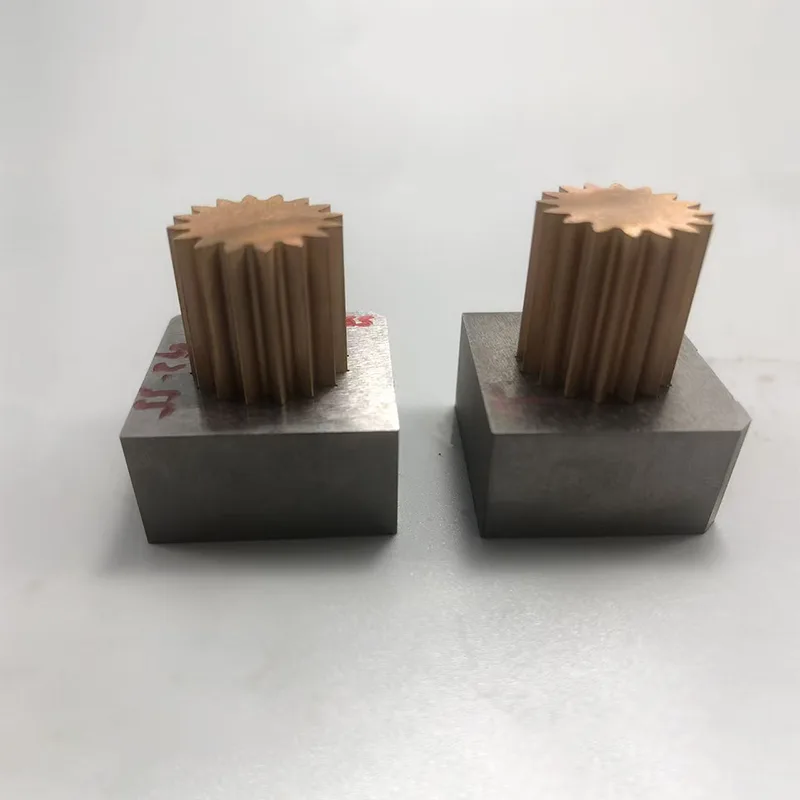

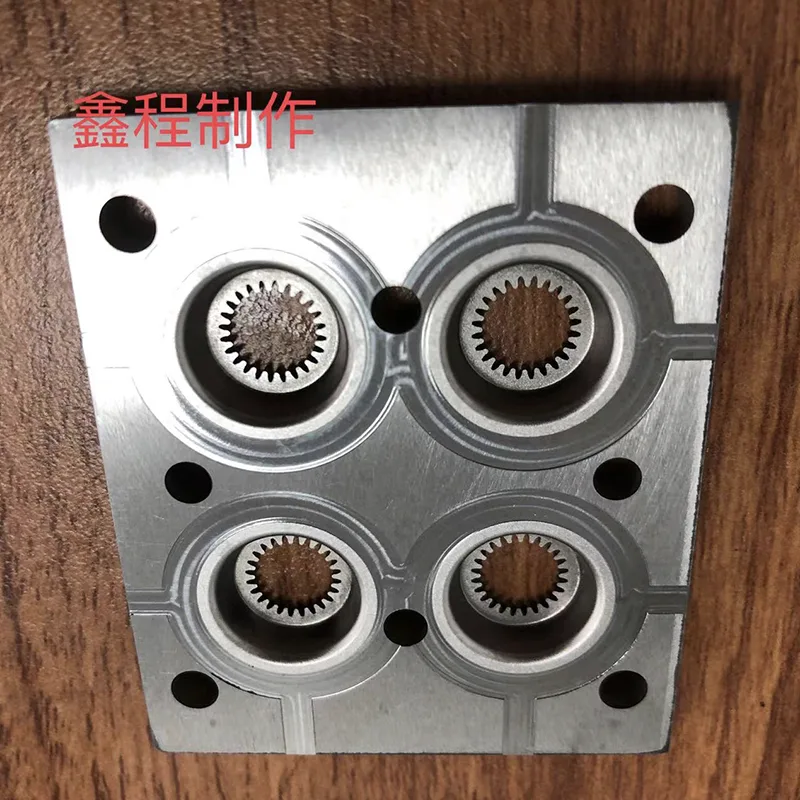

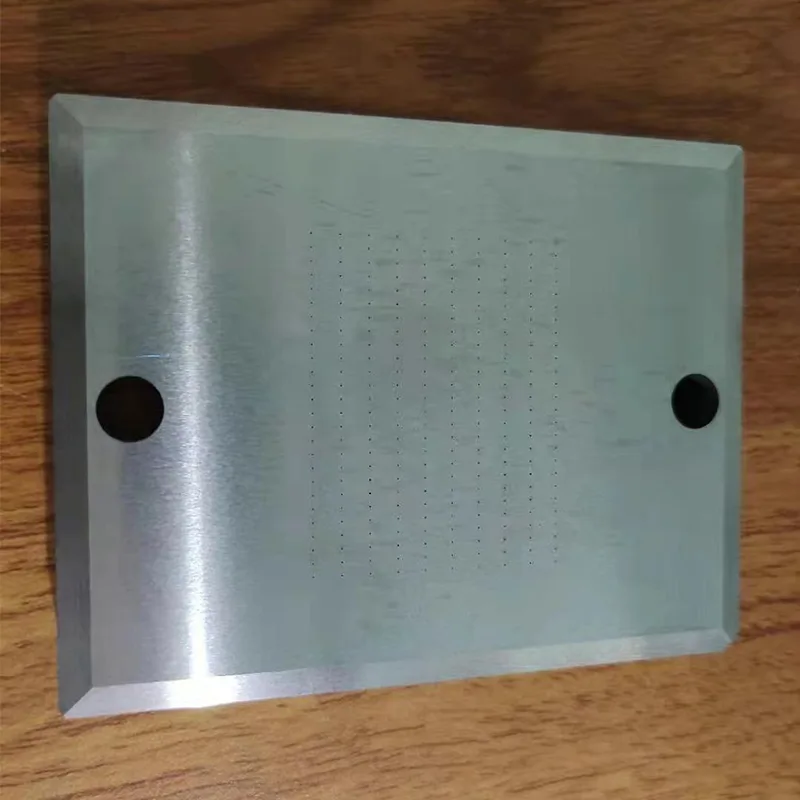

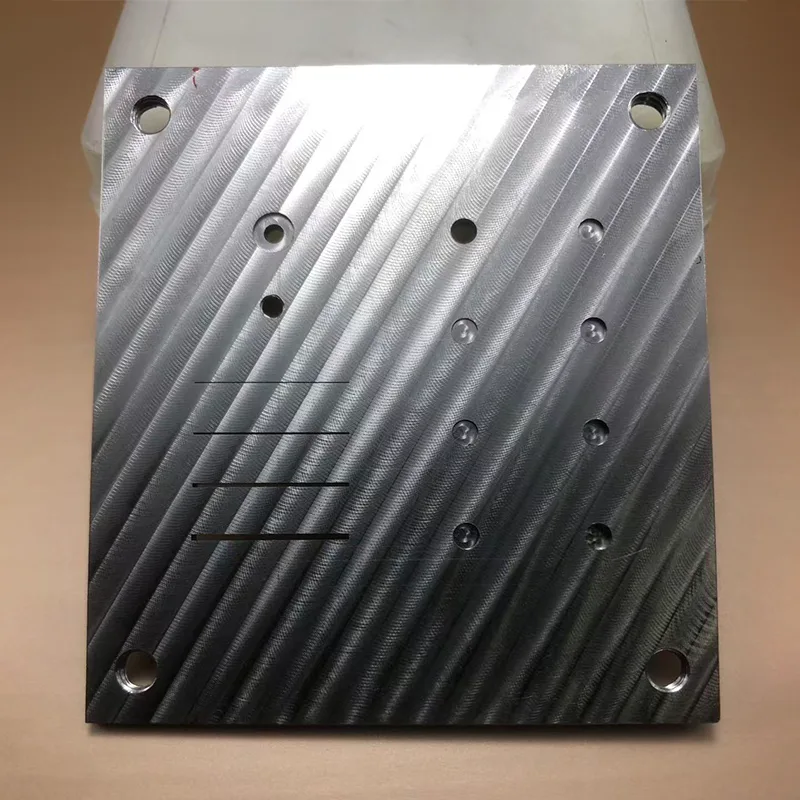

2. Precyzyjne przetwarzanie z wyjątkowo małymi błędami

Części przekładni z tworzyw sztucznych wykorzystują precyzyjne centra obróbcze CNC, urządzenia do powolnego cięcia drutu i pięcioosiową technologię przetwarzania połączeń, w połączeniu z importowanymi z Niemiec przyrządami kontrolnymi (przyrząd pomiarowy z trzema współrzędnymi, detektor bicia przekładni), aby osiągnąć bardzo wysoką dokładność przetwarzania:

Dokładność profilu zęba spełnia normę GB/T 10095.2-2008 klasa 6, a przekładnia działa płynnie i bez hałasu.

Tolerancja przekładni jest kontrolowana w zakresie ± 0,005 mm, co spełnia wymagania przekładni w sprzęcie o wysokiej precyzji.

Chropowatość powierzchni Ra≤0,8μm zmniejsza zużycie zazębienia i zwiększa wydajność transmisji.

3. Pełne dostosowanie specyfikacji, obejmujące wszystkie rodzaje potrzeb

Części przekładni z tworzyw sztucznych umożliwiają pełną personalizację procesu, od projektu po produkcję. Niezależnie od tego, czy potrzebujesz standardowych modeli, czy specjalnych konstrukcji, można to precyzyjnie zrealizować:

Rodzaje przekładni: koła zębate czołowe, koła zębate śrubowe, koła stożkowe, zębatki, koła wewnętrzne, przekładnie planetarne itp.

Zakres modułów: 0,1 modułu - 5 modułów, 5 zębów - 500 zębów, średnica zewnętrzna 3 mm - 500 mm;

Wymagania specjalne: Niestandardowe rowki wpustowe, wypusty, otwory stopniowe, fazowanie, malowanie powierzchni/galwanizacja i inna obróbka wtórna.

4. Wydajna dostawa zapewniająca postęp produkcji

Stwórz ujednolicone procesy produkcyjne i elastyczne linie produkcyjne w połączeniu z inteligentnymi systemami planowania produkcji, aby znacznie skrócić cykl dostaw

Cykl próbki: 15–20 dni (w tym optymalizacja projektu, pobieranie próbek i testowanie), z przyspieszoną dostawą próbek w ciągu jednego tygodnia.

Cykl produkcji seryjnej: 15-30 dni (z możliwością dostosowania w zależności od ilości zamówienia). Duże zamówienia mogą być realizowane partiami.

Dostosowany proces

Od mikro przekładni po duże przekładnie strukturalne, od standardowych modułów po specjalne profile zębów – wspieramy pełną personalizację procesu na żądanie, zapewniając, że każda przekładnia dokładnie odpowiada wymaganiom Twojego sprzętu.

Komunikacja w zakresie zapotrzebowania: podajesz scenariusze użycia przekładni, wymagania dotyczące wydajności (obciążenie, prędkość, żywotność itp.), rysunki/próbki lub parametry (moduł, liczba zębów, preferencje materiałowe itp.). Nasi inżynierowie zapewnią indywidualne połączenie i zaoferują bezpłatne konsultacje techniczne.

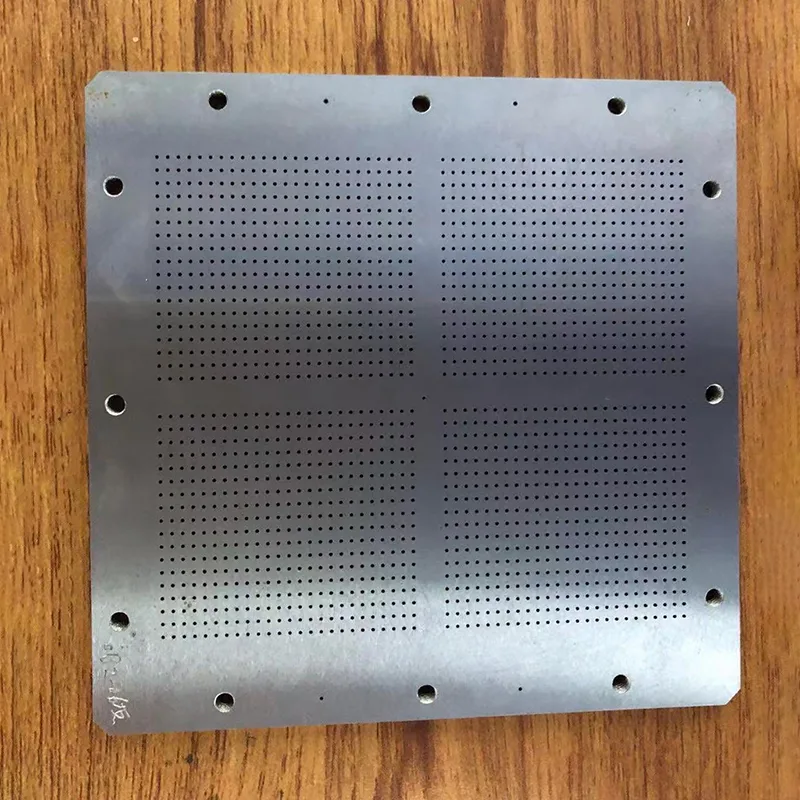

Projekt schematu: Przeprowadź modelowanie 3D i analizę symulacyjną w oparciu o wymagania (weryfikacja wydajności transmisji i wytrzymałości), zoptymalizuj strukturę profilu zęba, dostarcz szczegółowy schemat projektu i arkusz wyceny, a po potwierdzeniu braku błędów podpisz umowę.

Przykładowa produkcja: Rozpocznij szybkie prototypowanie. Po zakończeniu przeprowadź precyzyjną kontrolę i testy wydajności. Wyślij próbki i raporty z testów razem. Po zatwierdzeniu akceptacji rozpocznie się masowa produkcja.

Produkcja masowa: Przetwarzanie wsadowe odbywa się przy użyciu zautomatyzowanych linii produkcyjnych, a przy każdym procesie przeprowadzana jest pełna kontrola w celu zapewnienia spójności produktu.

Dostawa gotowego produktu: Po końcowej kontroli jakości gotowe produkty są pakowane i wysyłane, a także zapewniana jest obsługa posprzedażna i wsparcie techniczne.

Zapewnienie jakości

Gwarancja surowca: Wybierz surowce znanych marek, takich jak Sinopec i BASF, i dostarcz certyfikaty kwalifikacji materiałów, aby wyeliminować ryzyko jakościowe u źródła.

Kontrola całego procesu: Kontrola przychodzącego surowca → wyrywkowa kontrola podczas przetwarzania → pełna kontrola gotowych produktów (dokładność wymiarowa, błąd profilu zęba, twardość, test odporności na zużycie itp.), a dane kontrolne są identyfikowalne.

Zobowiązania posprzedażowe: Jeśli produkt stanie się bezużyteczny ze względu na problemy z jakością, zostanie on zwrócony lub wymieniony bezpłatnie w ciągu 7 dni i zostanie udzielona roczna gwarancja jakości. Zespół techniczny będzie reagował na problemy 24 godziny na dobę.

Obowiązujące branże i przypadki

Części przekładni z tworzyw sztucznych mogą być szeroko stosowane w: elektronice 3C (przekładnie aparatów telefonów komórkowych, przekładnie słuchawek), przemyśle motoryzacyjnym (przekładnie podnośników szyb, przekładnie wycieraczek), inteligentnym domu (przekładnie napędu odkurzaczy, przekładnie ekspresów do kawy), urządzeniach medycznych (przekładnie glukometrów, przekładnie pomp infuzyjnych), przemyśle zabawkowym (przekładnie samochodów zdalnie sterowanych, przeguby robotów) itp.