Wyroby medyczne i części implantów

Wyślij zapytanie

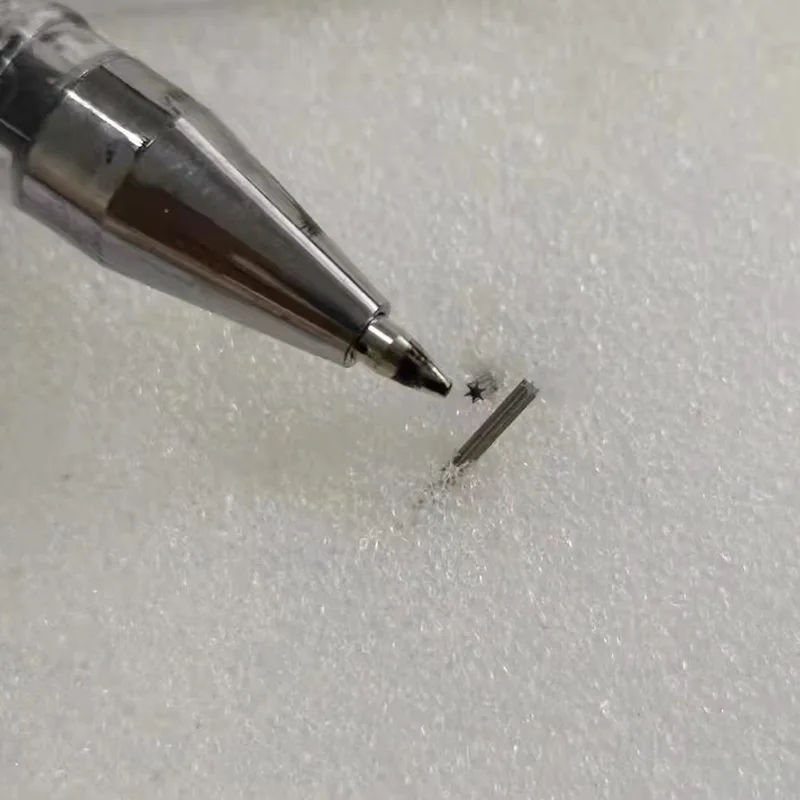

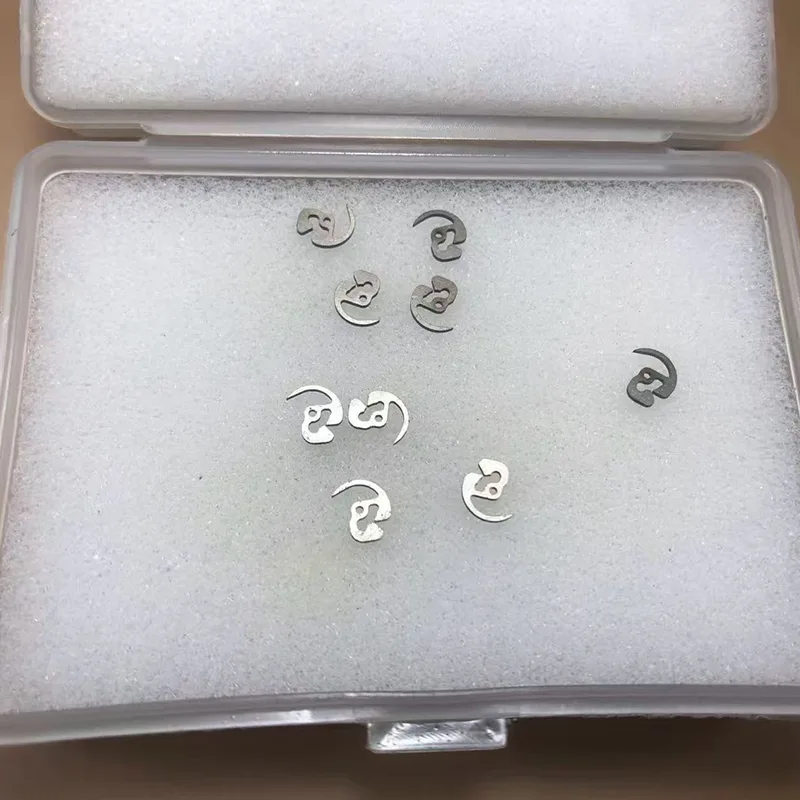

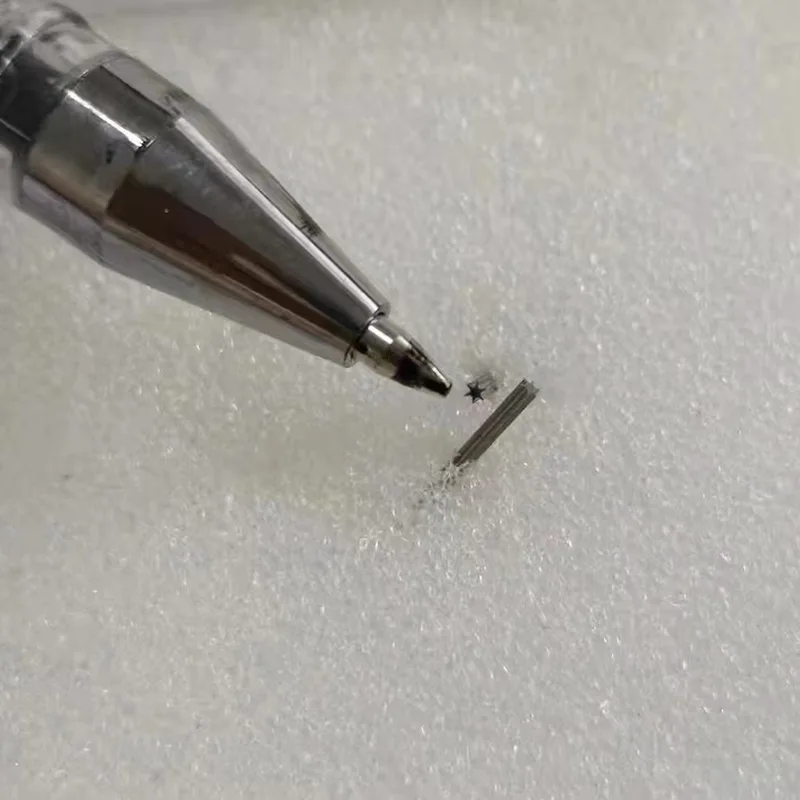

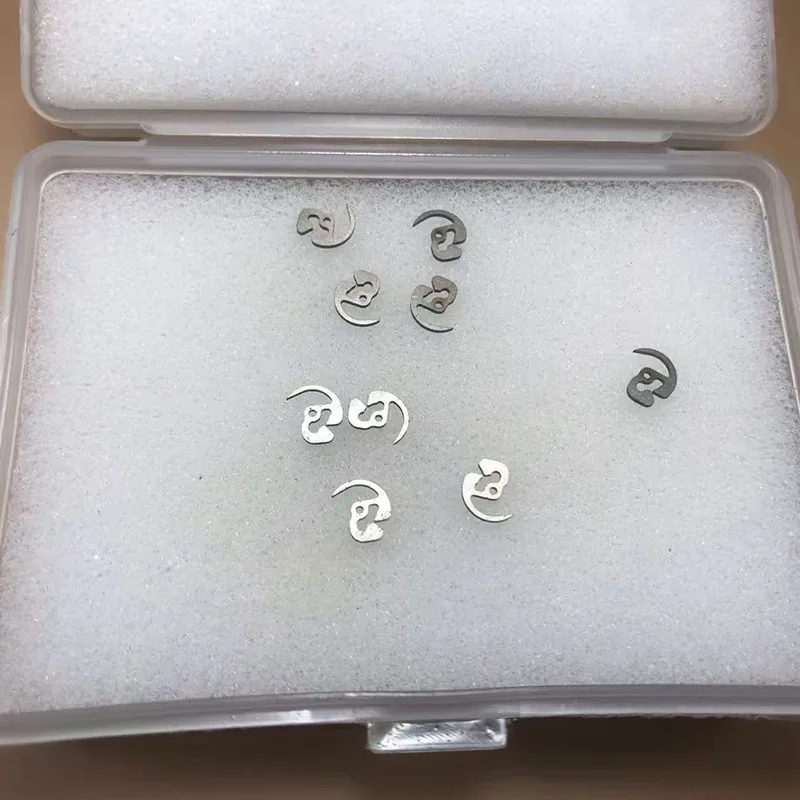

Technologia precyzyjnej obróbki wyrobów medycznych i części implantów, z precyzją sterowania na poziomie mikrona, możliwością tworzenia złożonych geometrii i stabilną powtarzalnością procesu, stała się podstawową technologią wspierającą produkcję elementów urządzeń medycznych i implantów. Elementy te są bezpośrednio związane z trafnością diagnozy medycznej, bezpieczeństwem zabiegów chirurgicznych i długoterminową kompatybilnością implantów z organizmem człowieka. Ich proces produkcyjny musi jednocześnie spełniać parametry mechaniczne, biokompatybilność i rygorystyczne wymagania regulacyjne branżowe, co czyni go kluczową dziedziną w sektorze produkcji wyrobów medycznych najwyższej klasy.

Kategoria Technologia

Wyroby medyczne i części implantów obrabiane CNC obejmują dwie główne kategorie: „nienadające się do wszczepienia” i „wszczepialne”. Ten pierwszy stanowi funkcjonalny rdzeń wyrobów medycznych, drugi natomiast jest „elementem podtrzymującym życie”, zastępującym uszkodzoną tkankę ludzką. W sprzęcie diagnostycznym jego precyzja decyduje o stabilności operacyjnej łożysk obrotowych CT i równomierności pola magnetycznego cewek gradientowych MRI; w dziedzinie implantów jego geometryczna precyzja bezpośrednio wpływa na żywotność sztucznych stawów i efekt osteointegracji implantów dentystycznych. Dane pokazują, że elementy implantów wyprodukowane przy użyciu precyzyjnej obróbki CNC charakteryzują się występowaniem powikłań klinicznych o ponad 60% niższym niż w przypadku elementów wytwarzanych tradycyjnymi metodami, przy jednoczesnym zwiększeniu wskaźnika lokalizacji podstawowych komponentów wysokiej klasy sprzętu medycznego do 45%.

Kluczowe właściwości materiału i zgodność obróbki

Wybór materiału to podstawowy etap obróbki CNC wyrobów medycznych i części implantów. Musi jednocześnie spełniać trzy główne wymagania: bezpieczeństwo biologiczne, kompatybilność mechaniczną i wykonalność obróbki. Główne materiały i ich cechy kompatybilności są następujące:

1. Materiały metaliczne: nośnik rdzenia dla implantów

- Stop tytanu (Ti-6Al-4V i klasa ELI): Jako preferowany materiał na implanty ortopedyczne i dentystyczne, charakteryzuje się wytrzymałością na rozciąganie 860 MPa i gęstością zaledwie 4,5 g/cm3, łącząc wysoką wytrzymałość z zaletami lekkości. Ponadto wykazuje doskonałą biokompatybilność, tworząc trwałe wiązanie z ludzką kością. Podczas obróbki CNC należy stosować narzędzia z powłoką diamentową (stopień zużycia ≤5 μm/h) w połączeniu z prędkością wrzeciona 8000-12000 obr./min, aby uniknąć problemów z przywieraniem narzędzia spowodowanych słabą przewodnością cieplną materiału, zapewniając dokładność gwintu i powierzchni.

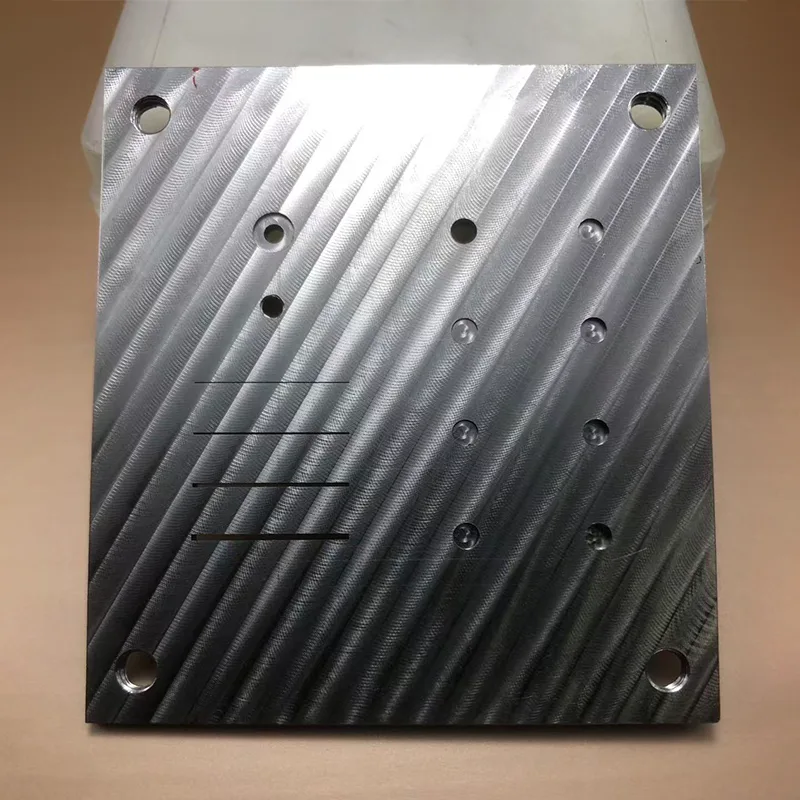

- Stop kobaltu i chromu (CoCrMo): Nadaje się na elementy styku ciernego sztucznych stawów, jego odporność na zużycie jest trzykrotnie większa niż w przypadku stopu tytanu, a jego odporność na korozję spełnia normy ISO 10993. Pięcioosiowe obrabiarki CNC, poprzez obróbkę stałego kąta styku narzędzia, mogą kontrolować chropowatość powierzchni do Ra≤0,4μm, redukując powstawanie cząstek zużycia podczas ruchu złącza.

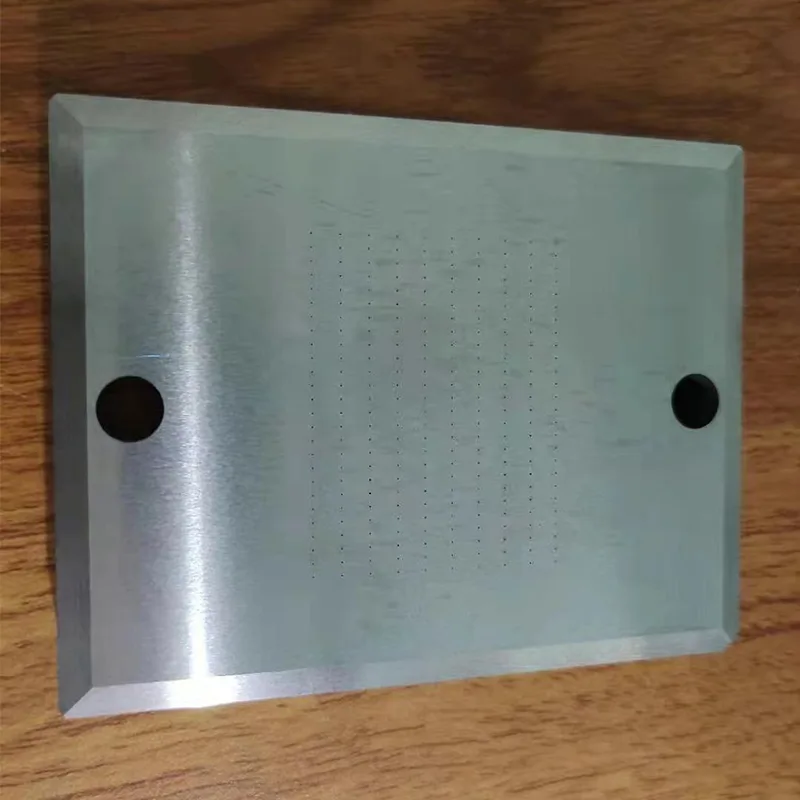

- Stal nierdzewna 316L: stosowana na elementy trzonków narzędzi chirurgicznych i złącza do sprzętu do dializy. Przy zawartości węgla ≤0,03%, po obróbce CNC i pasywacji tworzy się stabilna tlenkowa warstwa ochronna, zapewniająca odporność na korozję płynową przez ponad 10 lat. Podczas obróbki stosuje się uchwyt magnetyczny do nieniszczącego mocowania, a także chłodziwo klasy medycznej, aby uniknąć zanieczyszczenia powierzchni.

2. Materiały polimerowe: Preferowane w przypadku komponentów funkcjonalnych

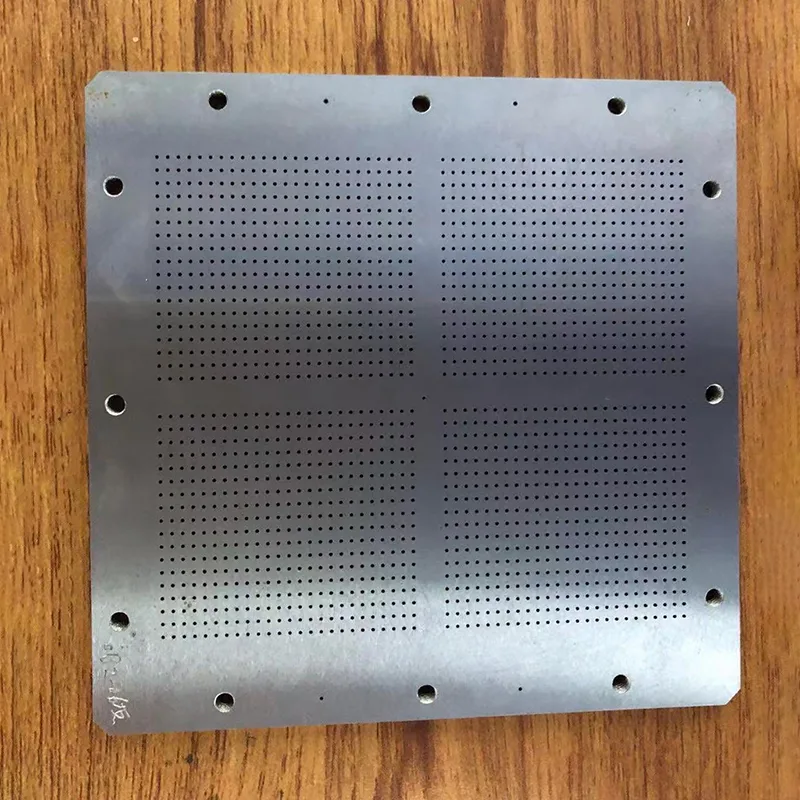

- PEEK (polieteroeteroketon): jego właściwości radioprzezierne sprawiają, że jest to idealny materiał do urządzeń do zespolenia kręgosłupa, pozwalający uniknąć zakłóceń ze strony metalowych implantów w diagnostyce obrazowej pooperacyjnej. W obróbce CNC wykorzystuje się urządzenie z absorpcją próżniową (dokładność pozycjonowania ≤±2μm), a mikrocięcie (głębokość cięcia ≤0,05mm) kontroluje odkształcenie termiczne materiału, zapewniając dokładność dopasowania międzykręgowego urządzenia zespalającego.

- PTFE (politetrafluoroetylen): stosowany w tłokach strzykawek i uszczelkach rurek. Podczas toczenia CNC prędkość posuwu należy zmniejszyć do 0,01–0,03 mm/obr., aby osiągnąć dokładność powierzchni Ra≤0,2 μm, zmniejszając w ten sposób pozostałości leku i opór pchania.