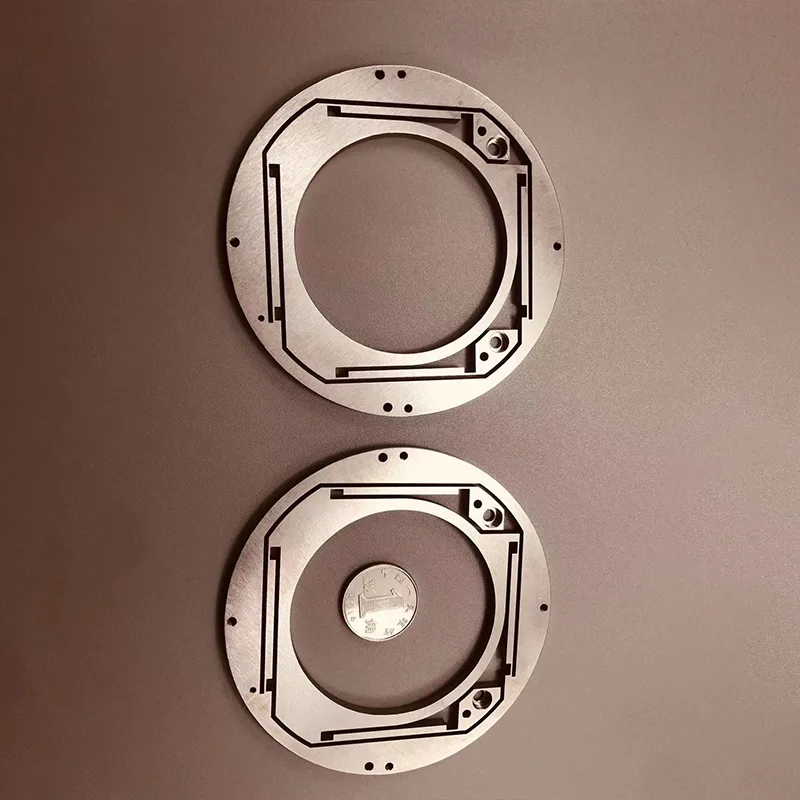

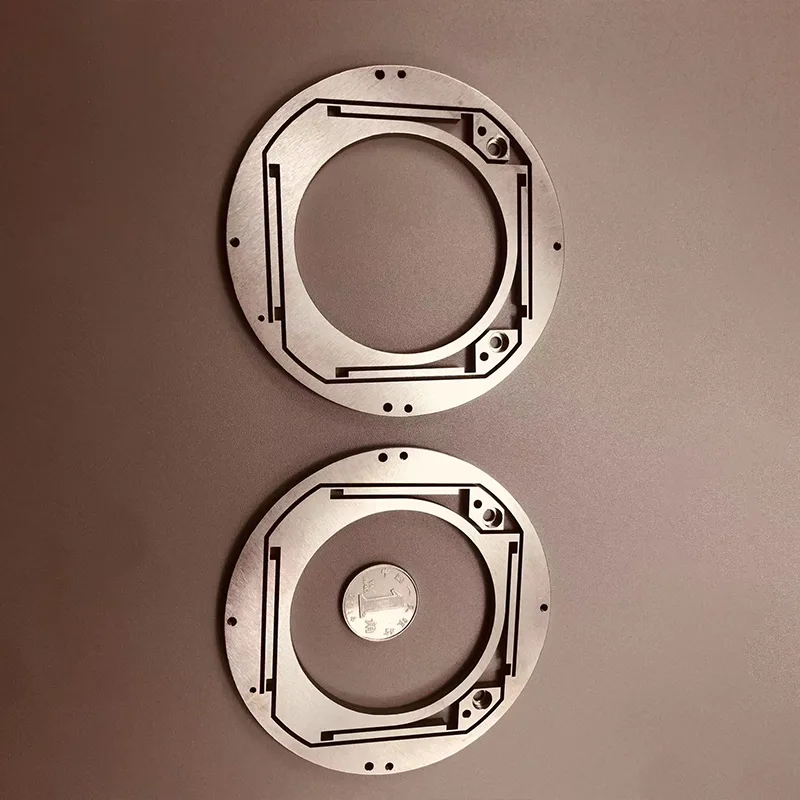

Części maszyn do testowania laboratoryjnego

Wyślij zapytanie

Części maszyn do testowania laboratoryjnego to podstawowe komponenty wspierające testowanie, weryfikację dokładności i ocenę niezawodności właściwości mechanicznych różnych materiałów i konstrukcji. Są szeroko stosowane w profesjonalnych laboratoriach na uniwersytetach, w instytucjach badawczych, w przemysłowej kontroli jakości oraz w sektorach wojskowym i lotniczym. Elementy te, pełniąc rolę „szkieletu” i „przegubów” sprzętu badawczego, bezpośrednio decydują o dokładności danych testowych, stabilności procesu testowania i bezpieczeństwie działania sprzętu, zapewniając kluczowe wsparcie w zapewnieniu naukowej wiarygodności wyników eksperymentów.

Podstawowe pozycjonowanie funkcjonalne

Części maszyn do testowania laboratoryjnego zaprojektowano z myślą o „precyzyjnym przenoszeniu obciążenia, stabilnej przekładni i bezpiecznej ochronie” jako głównych celów. Funkcje szczegółowe obejmują następujące cztery wymiary:

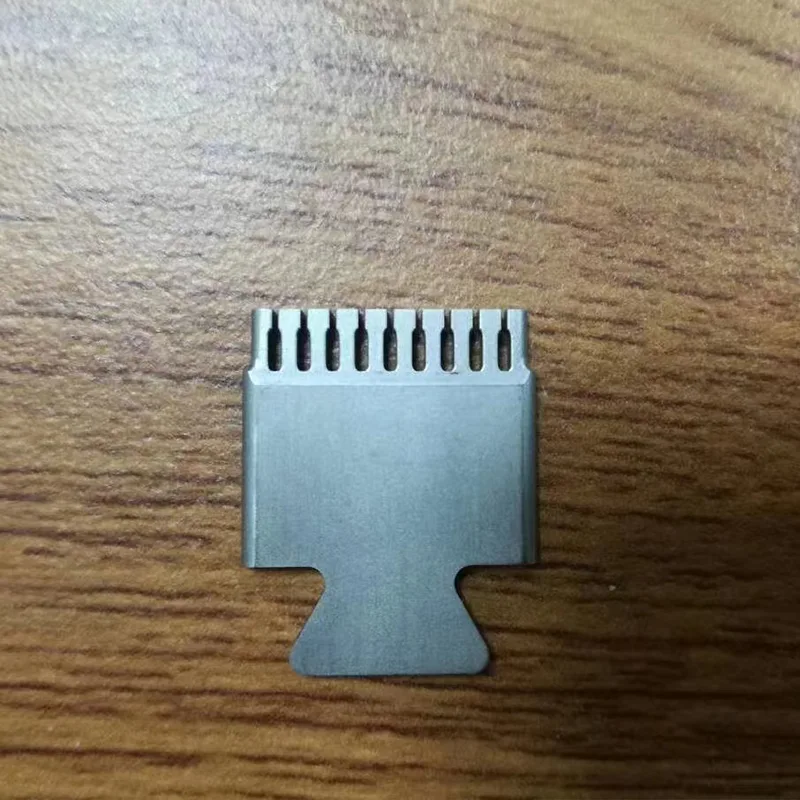

- Precyzyjne przenoszenie obciążenia: Jako główny nośnik przenoszenia siły i przemieszczenia, może precyzyjnie przenosić siłę napędową (taką jak siła rozciągająca, siła ściskająca i moment obrotowy) sprzętu testującego na testowaną próbkę, zapewniając równomierne i wolne od błędów przyłożenie obciążenia oraz gwarantując autentyczność danych z badań właściwości mechanicznych.

- Precyzyjne wsparcie pozycjonowania: Dzięki wysoce precyzyjnej konstrukcji zapewnia stabilne odniesienie do instalacji i regulowaną przestrzeń pozycjonowania dla testowanych próbek, spełniając wymagania dotyczące mocowania próbek o różnych rozmiarach i kształtach. Jednocześnie zapewnia, że pozycja próbki nie ulegnie przesunięciu w trakcie procesu testowania, poprawiając powtarzalność testu.

- Dostosowanie sterowania ruchem: w połączeniu z układem napędowym sprzętu testującego może osiągać ruchy wielomodowe, takie jak równomierne podnoszenie, cyrkulacja posuwisto-zwrotna i obciążenie przerywane, dostosowując się do różnych scenariuszy testowych, w tym testów rozciągania, ściskania, zginania i zmęczenia, oraz spełniając wymagania różnych standardów eksperymentalnych.

- Gwarancja bezpieczeństwa: Zintegrowane zabezpieczenie ograniczające, bufor przeciążeniowy i inne konstrukcje konstrukcyjne. W przypadku nagłych sytuacji, takich jak pęknięcie próbki lub nieprawidłowe obciążenie, może szybko odciąć przenoszenie mocy lub pochłonąć energię uderzenia, chroniąc podstawowe elementy sprzętu testującego i bezpieczeństwo operatorów.

Kluczowe cechy produktu

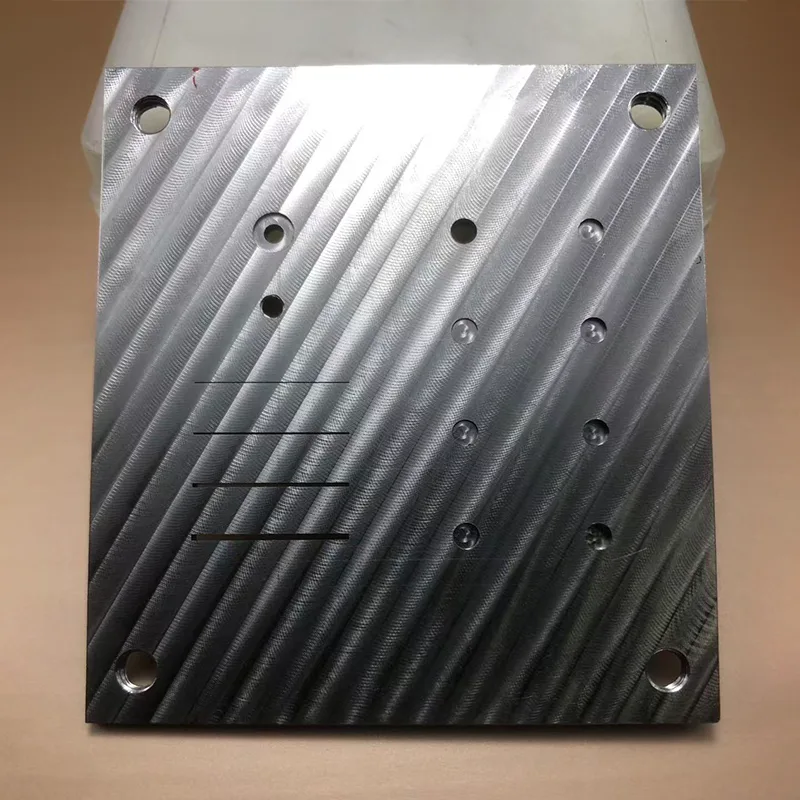

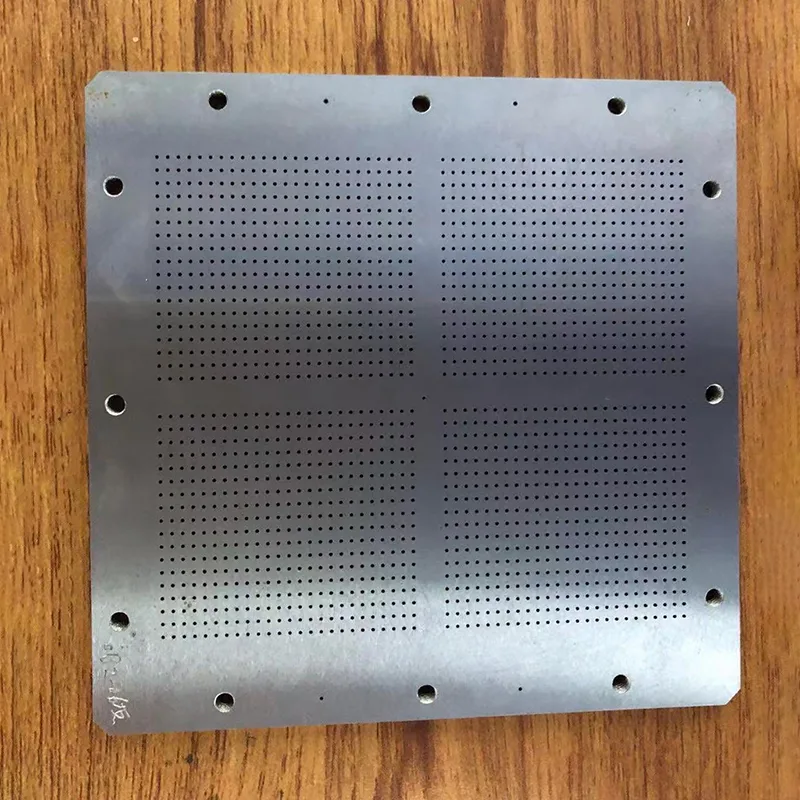

Laboratorium testujące części maszyn, opierając się na rygorystycznej selekcji materiałów i precyzyjnych procesach produkcyjnych, opracowało cztery podstawowe funkcje, aby spełnić wysokie wymagania eksperymentalne:

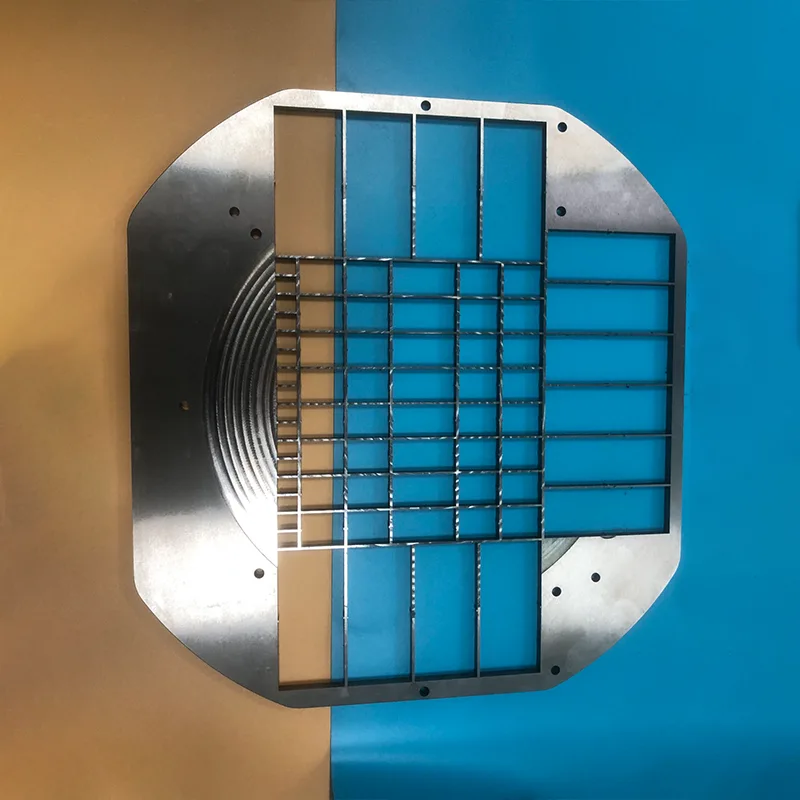

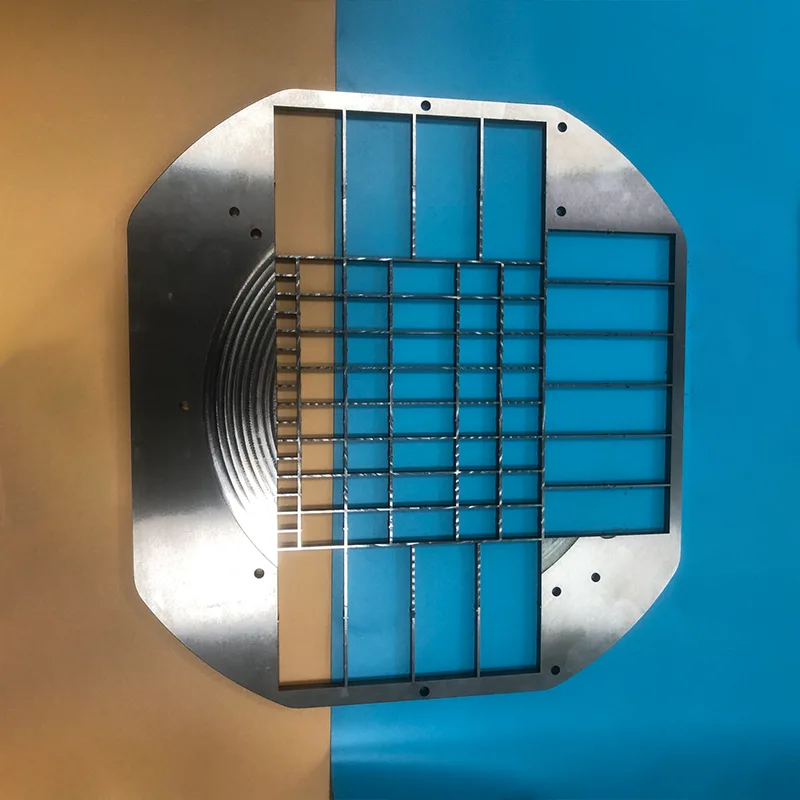

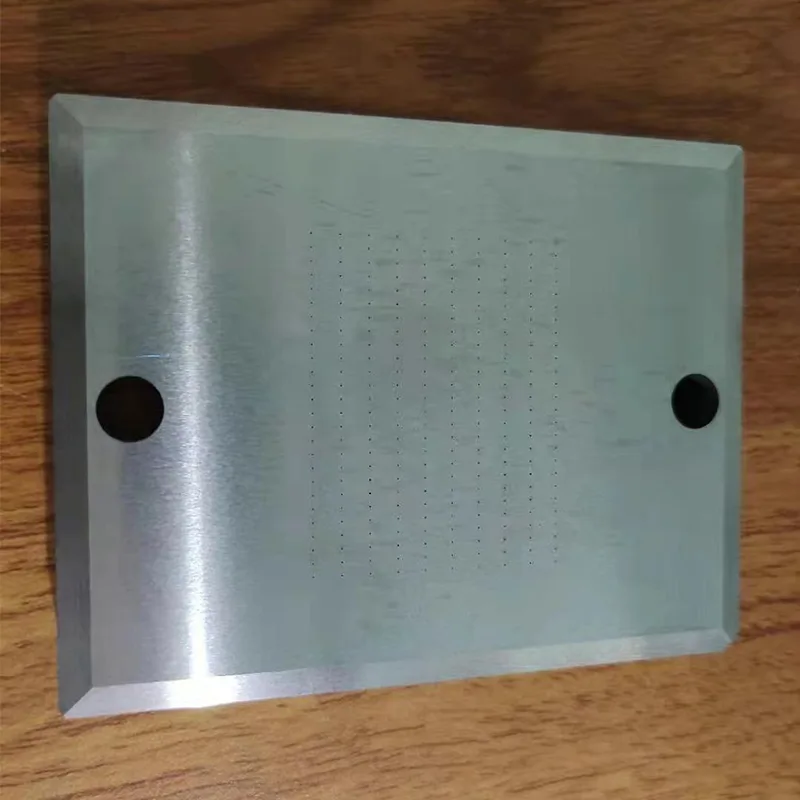

1. Dostosowanie materiału o wysokiej wytrzymałości: wybrane zgodnie z różnymi poziomami obciążeń testowych. Stopy aluminium o wysokiej wytrzymałości (takie jak 6061-T6) są stosowane w scenariuszach niskich obciążeń, podczas gdy stal konstrukcyjna stopowa (taka jak 40CrNiMoA) i stal nierdzewna (taka jak 304, 316L) są stosowane w scenariuszach średnich i wysokich obciążeń. Do niektórych próbek testowych w ekstremalnych warunkach stosuje się stopy tytanu lub stopy wysokotemperaturowe, zapewniające brak deformacji lub uszkodzeń zmęczeniowych pod długotrwałym obciążeniem, a parametry mechaniczne materiału są identyfikowalne.

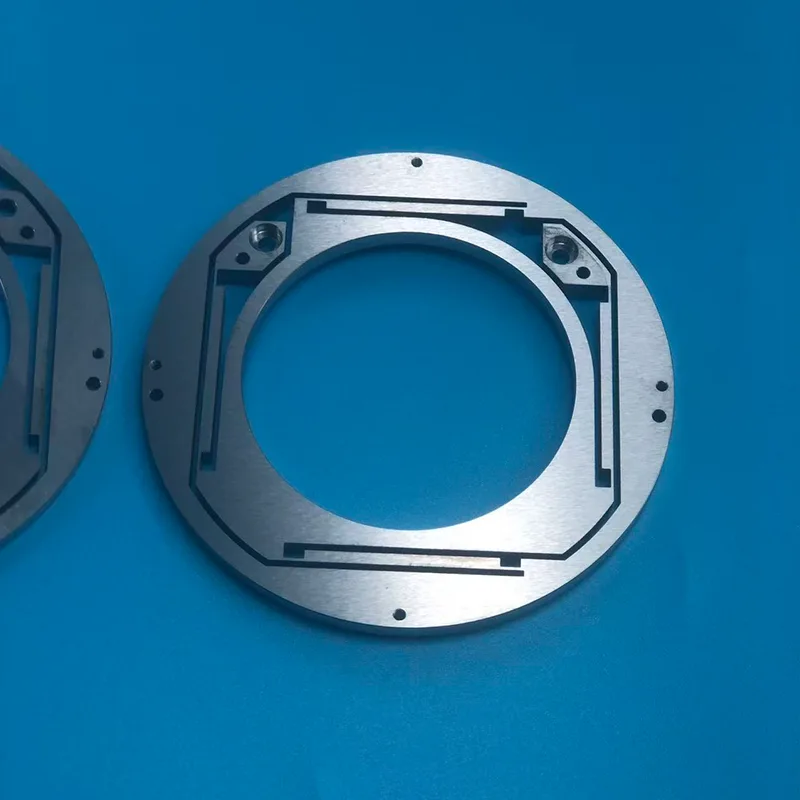

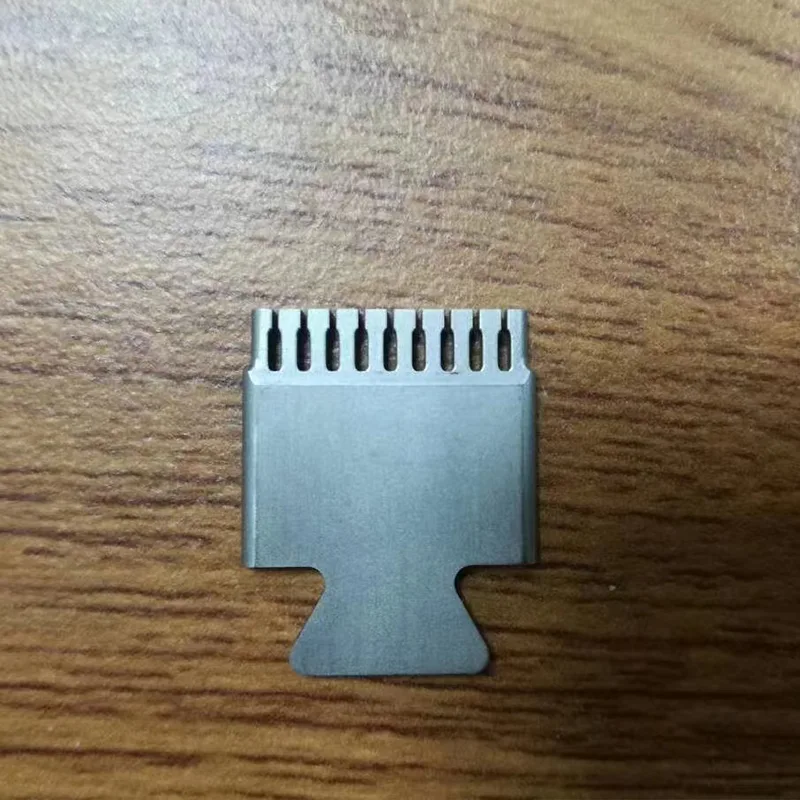

2. Precyzyjna kontrola na poziomie mikrona: tolerancje wymiarowe kluczowych współpracujących powierzchni są kontrolowane w zakresie ± 0,005 mm, chropowatość powierzchni wynosi zaledwie Ra0,4 μm lub mniej, a prześwity między częściami przesuwnymi lub obrotowymi są mniejsze niż 0,01 mm, skutecznie redukując zakłócenia luzów mechanicznych na dane testowe i zapewniając dokładność pomiaru siły, przemieszczenia i innych wskaźników testowych.

3. Odporność na środowisko i zużycie: Powierzchnia jest wzmacniana procesami takimi jak chromowanie twarde, azotowanie i malowanie proszkowe, utrzymując stabilną wydajność nawet w specjalnych środowiskach testowych, takich jak wysokie i niskie temperatury (-60 ℃ ~ 300 ℃), wilgotne ciepło i korozja (mgła solna, odczynniki chemiczne). Ruchome pary cierne wykorzystują materiały samosmarujące lub precyzyjne procesy smarowania, kontrolując zużycie do mniej niż 0,001 mm rocznie, wydłużając żywotność.

4. Modularyzacja i wszechstronność: Standaryzowany projekt interfejsu, taki jak interfejsy mocowania zgodne z normą ISO, połączenia gwintowe i konstrukcje szybkozłączne, pozwala na szybką adaptację do różnych typów sprzętu testującego, takiego jak uniwersalne maszyny testujące, maszyny do badań zmęczeniowych i maszyny do testów skręcania. Obsługiwane są również niestandardowe modyfikacje oparte na konkretnych potrzebach testowych, co zmniejsza koszty modernizacji sprzętu.

Odpowiednie scenariusze i obszary zastosowań

Części maszyn do testowania laboratoryjnego, dzięki wysokiej niezawodności i dużym możliwościom adaptacji, szeroko służą podstawowym procesom testowym w laboratoriach w wielu dziedzinach:

- Uniwersytety i instytucje badawcze: przystosowane do laboratoriów mechaniki materiałów i laboratoriów inżynierii strukturalnej, wykorzystywane do testów badawczych, takich jak badanie nowych właściwości materiałów i projektowanie optymalizacji strukturalnej, w tym badania rozciągania w wysokiej temperaturze materiałów lotniczych i badania trwałości zmęczeniowej materiałów budowlanych.

- Kontrola jakości produkcji przemysłowej: stosowana do fabrycznej kontroli jakości części samochodowych, części obrabianych, komponentów elektronicznych itp., takich jak badanie wytrzymałości korbowodów silnika, badanie odporności na zużycie łożysk i badanie momentu obrotowego śrub.

- Pola wojskowe i specjalne: Spełniają potrzeby w zakresie testowania ekstremalnych warunków środowiskowych produktów wojskowych i komponentów lotniczych, takie jak testowanie cykli wysoko- i niskotemperaturowych elementów konstrukcyjnych statków kosmicznych oraz testowanie odporności na uderzenia materiałów wojskowych, zapewniając niezawodność i bezpieczeństwo specjalnych produktów.