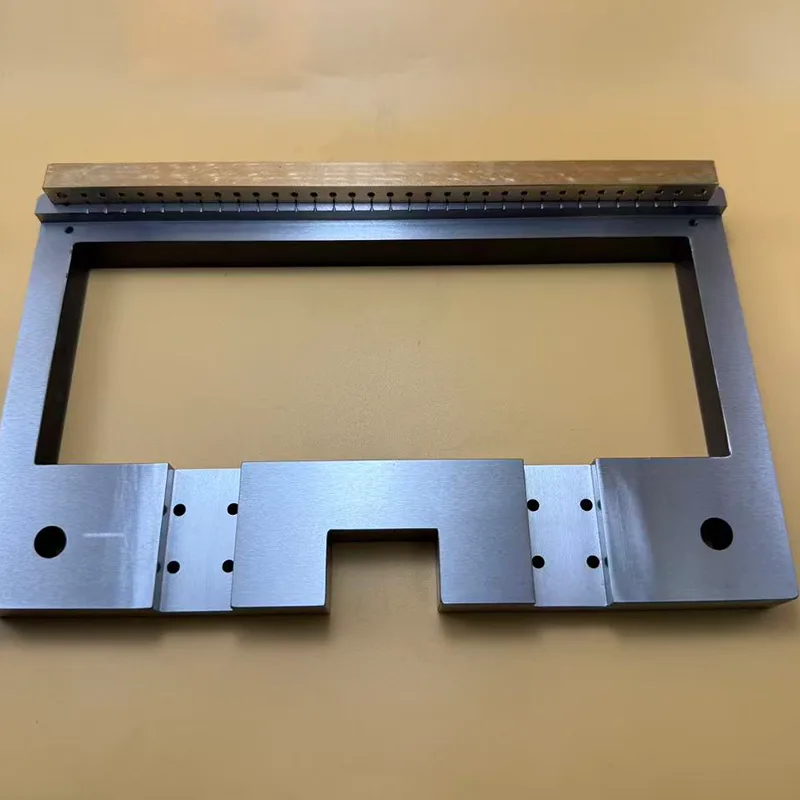

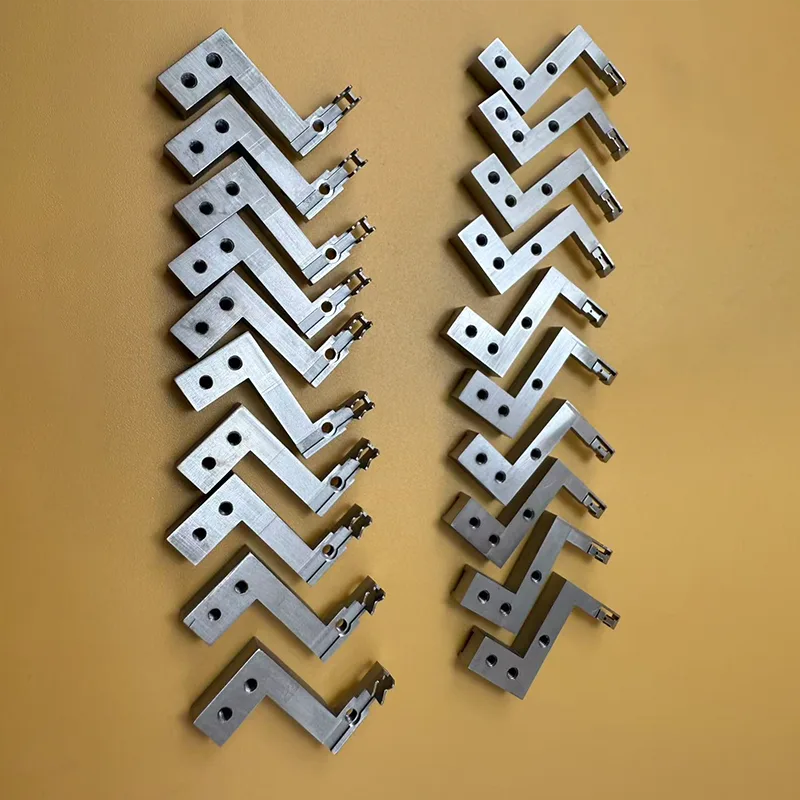

Precyzyjne komponenty CNC

Wyślij zapytanie

Jakie są podstawowe cechy produktu Precision Components?

Xincheng jest profesjonalnym producentem i dostawcą obróbki CNC w Chinach. Posiadamy własną fabrykę i zapewniamy wysokiej jakości precyzyjne komponenty CNC.

1. Ultraprecyzyjna produkcja z błędami bliskimi zeru

Opierając się na zaawansowanym sprzęcie, takim jak pięcioosiowe centra obróbkowe i maszyny do powolnego cięcia drutu, realizuje precyzyjne przetwarzanie w całym procesie, od surowców po gotowe produkty. Tolerancja kluczowych wymiarów jest kontrolowana w zakresie ±0,001 mm, chropowatość powierzchni wynosi zaledwie Ra0,1 μm, a tolerancje kształtu i położenia, takie jak płaskość i prostopadłość, są ściśle zgodne z najwyższą normą ISO 4762. Każdy produkt poddawany jest pełnowymiarowemu skanowaniu za pomocą precyzyjnego sprzętu kontrolnego, takiego jak trójwspółrzędna maszyna pomiarowa i interferometr laserowy, aby zapewnić dokładność wymiarową dokładnie taką samą jak na rysunkach projektowych, eliminując luki montażowe i odchylenia operacyjne od podstawy.

2. Materiały o wysokiej wydajności, odpowiednie do skomplikowanych warunków pracy

Dostarczane są niestandardowe rozwiązania materiałowe w oparciu o różne scenariusze zastosowań: W przemyśle lotniczym wybierany jest stop tytanu TC4, który łączy w sobie wysoką wytrzymałość i lekkość, z wytrzymałością na rozciąganie ponad 900 MPa. W samochodowym systemie zasilania zastosowano stal stopową 42CrMo. Po hartowaniu i odpuszczaniu jego twardość osiąga HRC 38-42 i ma doskonałą odporność na uderzenia i zużycie. Urządzenia elektroniczne wykonane są ze stopu aluminium 6061-T6, co zapewnia dokładność przy jednoczesnej optymalizacji masy. Wszystkie materiały przeszły testy składu SGS i testy właściwości mechanicznych, aby zapewnić stabilną pracę w ekstremalnych warunkach, takich jak wysokie i niskie temperatury (-60 ℃ do 300 ℃), wysoka wilgotność i silna korozja.

3. Precyzyjna obróbka powierzchni w celu zwiększenia ogólnej wydajności

Aby sprostać różnym wymaganiom użytkowania, stosuje się zróżnicowane procesy obróbki powierzchni: Zastosowano obróbkę twardego anodowania, zwiększającą twardość powierzchni do ponad HV 500 i trzykrotnie zwiększającą odporność na zużycie w porównaniu z materiałem oryginalnym. W procesie powlekania próżniowego można uzyskać powłokę ceramiczną o jednolitej grubości, znacznie poprawiającą izolację i odporność na wysoką temperaturę. W scenariuszach wymagających zapobiegania rdzy stosuje się technologię powlekania Dacromet, a test mgły solnej może trwać ponad 1000 godzin, znacznie przekraczając tradycyjny proces cynkowania. Proces obróbki powierzchni jest w pełni kontrolowany, bez dziur i złuszczań, co zapewnia podwójną stabilność wyglądu i wydajności komponentów.

4. Optymalizacja strukturalna w celu osiągnięcia skutecznej adaptacji

Optymalizacja projektów konstrukcyjnych odbywa się w oparciu o analizę elementów skończonych. Zgodnie z założeniem zapewnienia wytrzymałości, zbędne konstrukcje są usprawniane, aby zmniejszyć ilość odpadów materiałowych i zajęcie przestrzeni montażowej. Interfejs produktu przyjmuje znormalizowany projekt, zgodny z wymiarami instalacyjnymi sprzętu głównej marki. Jednocześnie obsługuje spersonalizowane dostosowywanie w oparciu o rysunki klienta, w tym specjalny gwint, rowek wpustowy, fazowanie i inne obróbki strukturalne. Podczas procesu montażu nie ma potrzeby wtórnego szlifowania, a szybkie i precyzyjne dokowanie można uzyskać bezpośrednio, znacznie poprawiając wydajność montażu produkcyjnego.

5. Stabilny i trwały, zmniejszający całkowity koszt

Dzięki rygorystycznym testom trwałości zmęczeniowej i weryfikacji niezawodności produkt może pracować nieprzerwanie przez ponad 100 000 godzin w warunkach znamionowych, przy wskaźniku awaryjności poniżej 0,01%. Wyjątkowa odporność na zużycie i działanie zapobiegające starzeniu mogą zmniejszyć częstotliwość wymiany podzespołów, skrócić przestoje związane z konserwacją sprzętu i obniżyć koszty części zamiennych. W porównaniu ze zwykłymi komponentami długotrwałe użytkowanie może obniżyć kompleksowe koszty eksploatacji i konserwacji o ponad 30%, zapewniając klientom większe korzyści ekonomiczne.

Jakie są obowiązujące obszary komponentów precyzyjnych?

Przemysł lotniczy: jest stosowany w kluczowych częściach, takich jak elementy mocujące łopatek silników lotniczych i osie pozycjonowania systemów nawigacji satelitarnej, i podlega dużym obciążeniom i ekstremalnym testom środowiskowym.

Przemysł motoryzacyjny: Kompatybilny z podstawowymi komponentami, takimi jak wirniki silników i wały przekładni nowych pojazdów energetycznych, zwiększając wydajność i stabilność przenoszenia mocy.

Urządzenia medyczne: Stosowane w ramionach wykonawczych robotów chirurgicznych, precyzyjnych prowadnicach sprzętu diagnostycznego itp., zapewniając dokładność działania i bezpieczeństwo pacjenta.

Komunikacja elektroniczna: Jako element odbiorników sygnału stacji bazowej 5G oraz część nośna płytki do sprzętu półprzewodnikowego, spełnia wymagania wysokiej częstotliwości i dużej precyzji działania.

Wysokiej klasy sprzęt: Kompatybilny z wrzecionami obrabiarek CNC, przegubami ramion robotów zautomatyzowanych linii produkcyjnych itp., Zwiększając dokładność przetwarzania i płynność działania sprzętu.

Dlaczego warto wybrać Xincheng?

Xincheng CNC ustanowiło kompleksowy system zarządzania jakością ISO 9001, od zakupu surowców po dostawę gotowego produktu. Do każdej partii precyzyjnych komponentów CNC dołączone są raporty materiałowe, raporty z kontroli rozmiarów i kody identyfikowalności jakości, wspierające identyfikowalność jakości w całym cyklu życia. Oferujemy usługi wsparcia technicznego 7×24 godziny na dobę. Nasz profesjonalny zespół inżynierów może pomóc klientom w wyborze produktu, optymalizacji konstrukcji i wskazówkach dotyczących instalacji. W przypadku niestandardowych wymagań możemy osiągnąć szybkie pobieranie próbek (7-15 dni) i dostawę partii, aby zapewnić postęp projektów klientów.