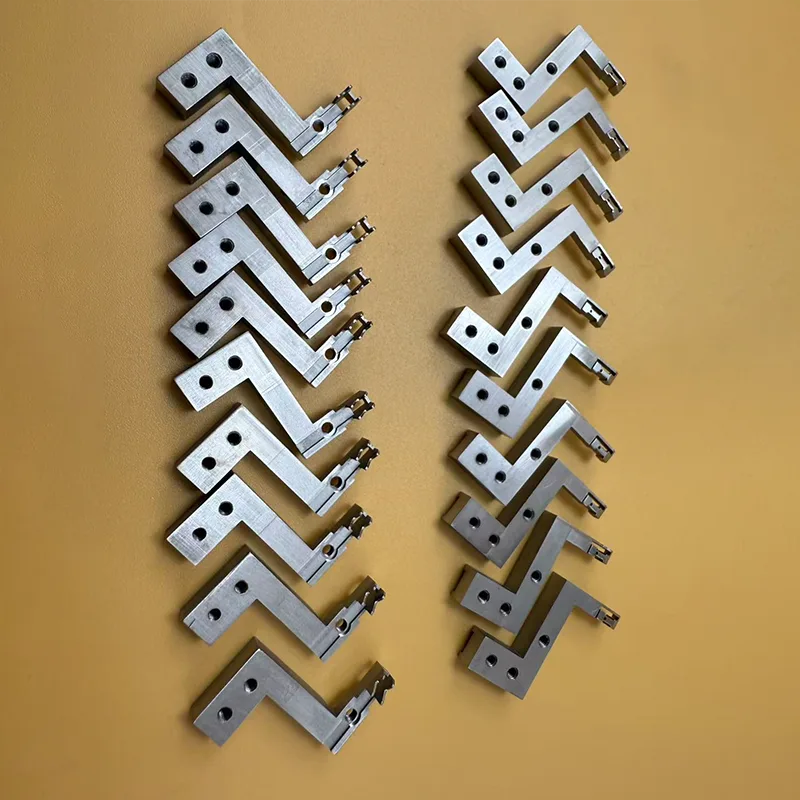

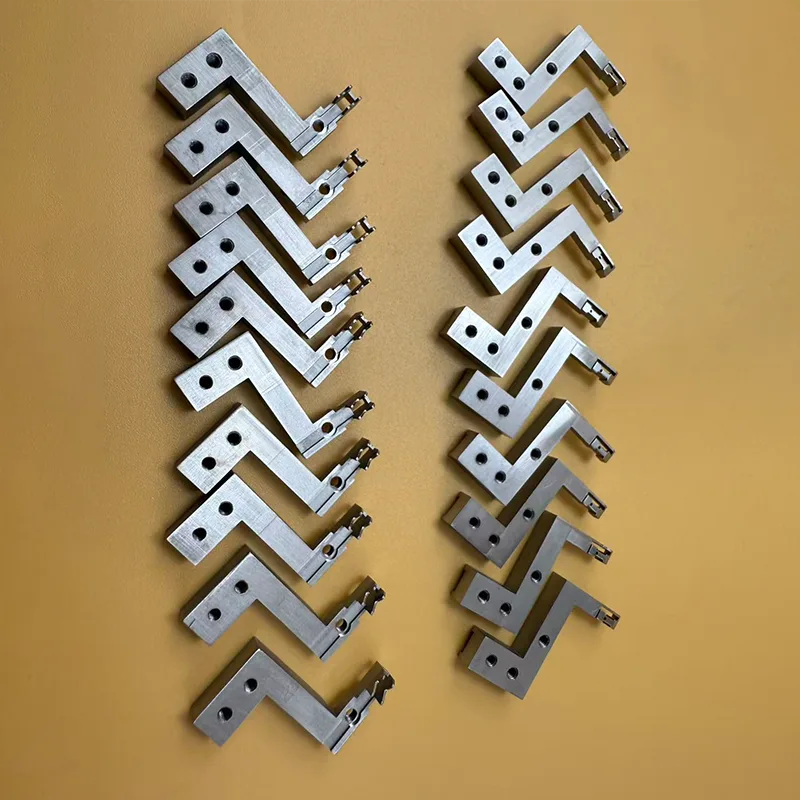

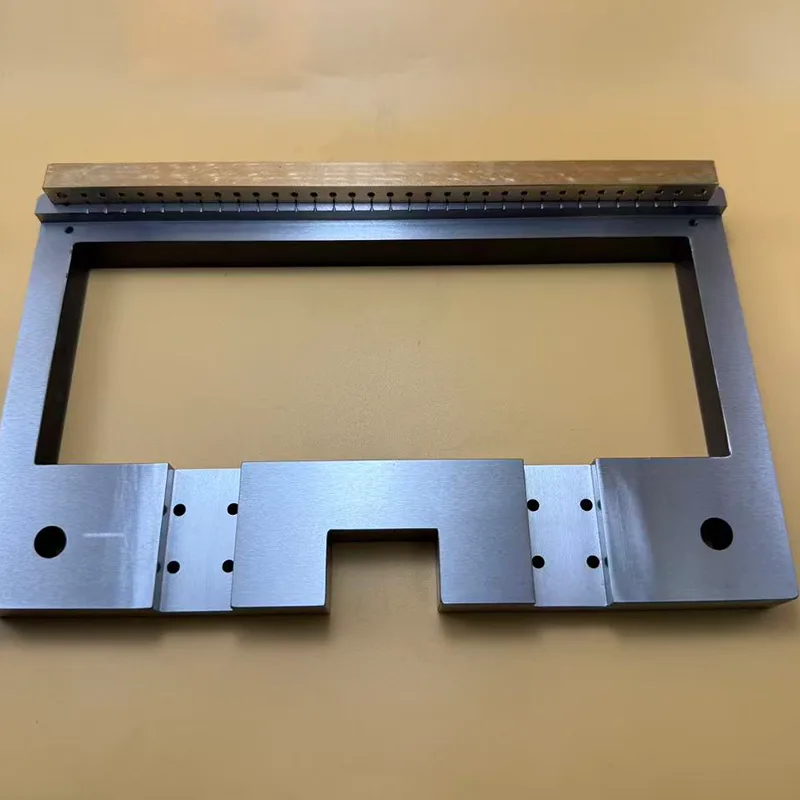

Części mechaniczne CNC

Wyślij zapytanie

Zalety przetwarzania

Pod względem dokładności przetwarzania, opierając się na kompletnym zestawie importowanych centrów obróbczych CNC, tokarkach CNC i innym sprzęcie, w połączeniu z precyzyjnymi przyrządami wykrywającymi, takimi jak trójwspółrzędne maszyny pomiarowe, osiąga precyzyjną kontrolę w zakresie ± 0,005 mm. Niezależnie od tego, czy chodzi o obróbkę skomplikowanych zakrzywionych powierzchni, wielościanów, czy wiercenie drobnych otworów, wszystkim można sterować poprzez cyfrowe programowanie i monitorowanie w czasie rzeczywistym. Zapewnij jednolitą jakość każdej części wyposażenia mechanicznego CNC w masowej produkcji.

Ma szeroki zakres możliwości dostosowania materiału i może przetwarzać różne materiały metalowe, takie jak stop aluminium, stal nierdzewna, stal węglowa i stop tytanu, a także materiały niemetalowe, takie jak ABS, PC, PEEK i włókno węglowe. Zapewniane są dostosowane parametry przetwarzania w oparciu o charakterystykę różnych materiałów, skutecznie zapobiegając deformacji materiału i uszkodzeniom powierzchni oraz maksymalizując zachowanie pierwotnej wydajności materiałów. Spełnia różnorodne wymagania różnych scenariuszy, takich jak wysoka wytrzymałość, odporność na korozję, izolacja i odporność na wysoką temperaturę.

Nasz zakres procesów jest kompleksowy i obejmuje kompletny łańcuch procesów, od obróbki wstępnej, precyzyjnej obróbki, obróbki powierzchni po usługi obróbki końcowej. Oferujemy kompleksowe dostosowywanie od surowców po gotowe produkty, eliminując potrzebę łączenia się z wieloma dostawcami. To znacznie skraca cykl produkcyjny i zmniejsza koszty komunikacji, dzięki czemu możesz pracować bez zmartwień i wydajnie.

Dlaczego wybrać nas?

Xincheng specjalizuje się w dostosowywaniu części wyposażenia mechanicznego CNC, zaprojektowanych specjalnie w celu spełnienia wymagań sprzętowych, w przypadku których nie można dostosować części standardowych. Niezależnie od tego, czy chodzi o wymianę części do starego sprzętu, dedykowane komponenty do opracowywania nowego sprzętu, czy też komponenty dostosowane do specjalnych warunków pracy, wszystkie te elementy można przekształcić w wysoce niezawodne części, które są zgodne z logiką działania sprzętu poprzez precyzyjne przetwarzanie i dopasowanie materiałów.

Części mechaniczne CNC są szeroko stosowane w różnych urządzeniach produkcyjnych, zautomatyzowanych liniach produkcyjnych i maszynach specjalnych, takich jak: przekładnie zębate, tuleje pozycjonujące i wsporniki łączące zautomatyzowanych urządzeń; Rolki dociskowe papieru i śruby do regulacji odległości do maszyn drukarskich; Elementy prowadzące przędzę i części regulujące naprężenie maszyn włókienniczych; Kołnierze i pierścienie uszczelniające odporne na korozję do urządzeń chemicznych; Oraz różne części funkcjonalne o specjalnym kształcie do wyposażenia specjalnego, zintegrowane podstawy instalacyjne itp.

Podstawą każdej części wyposażenia mechanicznego CNC są rysunki sprzętu lub rzeczywiste warunki pracy. Dzięki modelowaniu cyfrowemu w celu optymalizacji konstrukcji oraz w połączeniu z właściwościami materiału w celu dostosowania technologii przetwarzania, zapewnia to, że części nie tylko mają dokładne wymiary, ale także wytrzymują testy, takie jak obciążenie, zużycie i zmiany temperatury podczas pracy sprzętu. Wydłuż żywotność sprzętu i zwiększ wydajność produkcji.

Xincheng posiada własną fabrykę i jest profesjonalnym producentem i nabywcą niestandardowych części do obróbki w Chinach. Wybór nas to nie tylko personalizacja produktu, ale także pozyskanie niezawodnego partnera w zakresie precyzyjnej obróbki.

Chcesz wiedzieć o procesie przetwarzania i dostosowywania?

Nasz proces przetwarzania części do urządzeń mechanicznych CNC jest prosty, wydajny i przejrzysty w całym procesie:

1. Dopasowanie zapotrzebowania: Dostarcz rysunki (w formatach takich jak CAD, STEP, IGS itp.) lub próbki, wyraźnie podając wymagania dotyczące materiału, precyzji, ilości, obróbki powierzchni i daty dostawy;

2. Wycena rozwiązania: Zespół techniczny zakończy przegląd rysunku w ciągu 2 godzin i wyda szczegółowy arkusz wyceny oraz plan przetwarzania w ciągu 4 godzin, wyraźnie podając szczegóły procesu i strukturę kosztów.

3. Potwierdź zamówienie: Po podpisaniu umowy na wymiar i wpłaceniu zaliczki zostanie uruchomiony plan produkcji i jednocześnie utworzony zostanie dedykowany plik produkcyjny.

4. Monitorowanie produkcji: Informacje zwrotne w czasie rzeczywistym dotyczące zdjęć kluczowych procesów, wspierające kontrolę na miejscu przez klientów lub testy stron trzecich w celu zapewnienia przejrzystości i możliwości kontroli procesu produkcyjnego.

5. Dostawa gotowego produktu: Po pełnej kontroli i kwalifikacji produkty zapakowane próżniowo lub zabezpieczone przed uszkodzeniami zostaną wysłane zgodnie z ustaloną metodą logistyczną, wraz z raportem z testów i certyfikatem jakości.

6. Gwarancja posprzedażna: W przypadku problemów z jakością odpowiemy w ciągu 24 godzin, zapewnimy rozwiązanie w ciągu 48 godzin i zaoferujemy bezpłatną przeróbkę lub wymianę.