Oprzyrządowanie montażowe

Wyślij zapytanie

Zalety wydajnościowe osprzętu montażowego Xincheng

1. Precyzyjny system pozycjonowania: „Gwarancja referencji” z dokładnością do milimetra

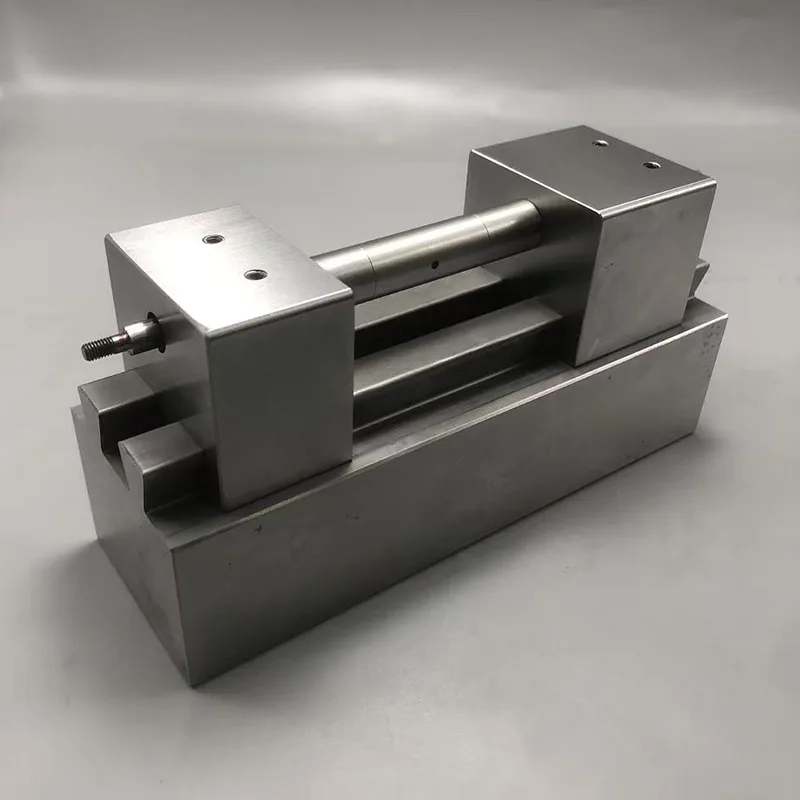

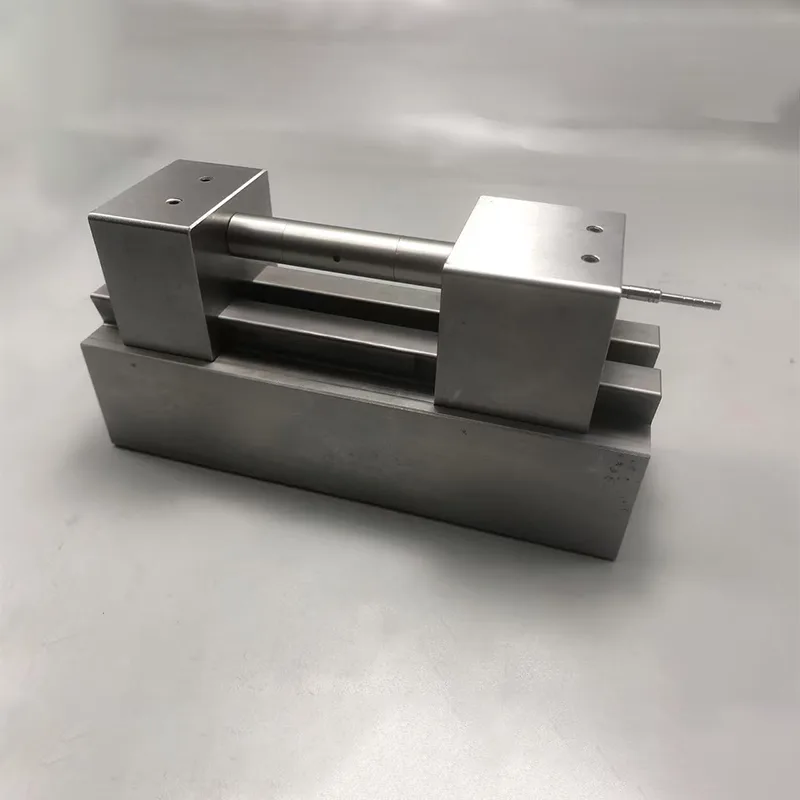

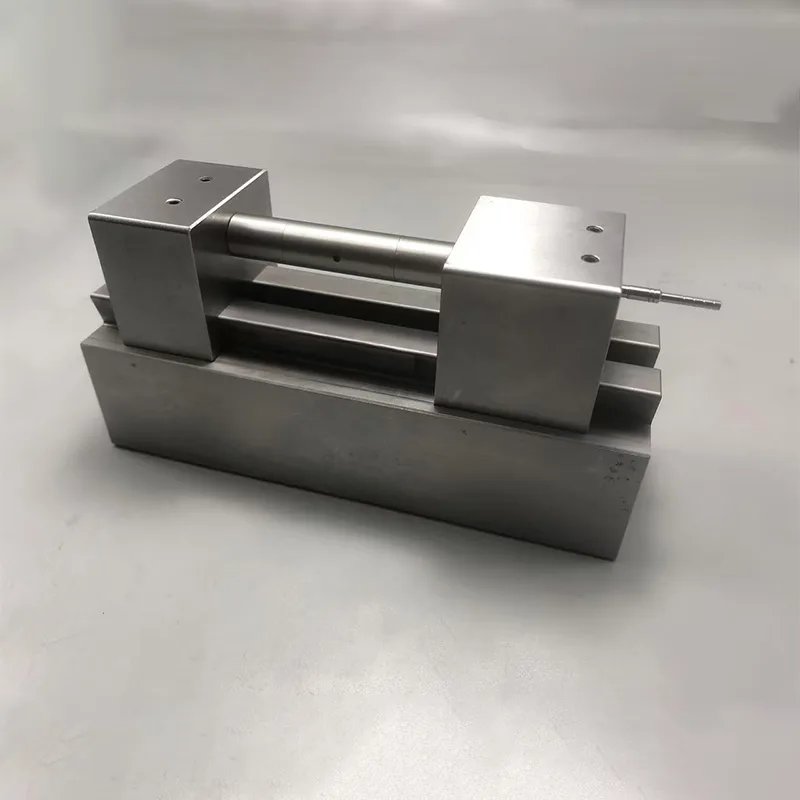

Elementy pozycjonujące wykonane są z materiałów stopowych o wysokiej twardości (takich jak hartowane i odpuszczane w temperaturze 40Cr, o twardości po hartowaniu powierzchniowym sięgającej HRC50-55) i są precyzyjnie szlifowane. Tolerancje wymiarowe kołków pozycjonujących i bloków pozycjonujących kontrolowane są w zakresie ±0,01 mm. Wyposażony w wielokierunkowo regulowaną strukturę pozycjonowania, obsługuje sekcje dostrajające dla osi X/Y/Z i kierunków obrotu, które mogą precyzyjnie dopasować najmniejsze odchylenia wymiarowe różnych partii komponentów. W przypadku skomplikowanych detali, takich jak powierzchnie zakrzywione i nachylone, przyjęto profilowaną konstrukcję pozycjonowania, aby zapewnić, że powierzchnia pozycjonująca styka się w 100% z powierzchnią przedmiotu obrabianego, skutecznie unikając odchyleń przemieszczenia podczas procesu montażu. Dokładność montażu jest stabilnie kontrolowana w zakresie 0,02-0,05 mm, co znacznie przewyższa dokładność montażu ręcznego.

2. Inteligentne urządzenie mocujące: „technika równowagi” zapewniająca bezpieczeństwo i elastyczność

Przyjmuje tryby mocowania o wielu mocach, takie jak pneumatyczne, hydrauliczne lub elektryczne. Siłę mocowania można regulować w zależności od właściwości materiału przedmiotu obrabianego (zakres 50-5000N). Jest wyposażony w czujnik ciśnienia, który zapewnia informację zwrotną w czasie rzeczywistym o stanie zaciśnięcia. Gdy wartość siły przekroczy bezpieczny zakres, automatycznie zatrzyma się i uruchomi alarm, aby zapobiec uszkodzeniu przedmiotu obrabianego. Mechanizm zaciskowy charakteryzuje się szybką reakcją, a zaciskanie/zwalnianie zajmuje nie więcej niż 0,3 sekundy. W połączeniu z blokującą logiką sterowania, może osiągnąć synchroniczne zaciskanie na wielu stacjach, znacznie skracając czas operacji pomocniczej. W przypadku części wrażliwych lub cienkościennych dostępne są elastyczne podkładki zaciskowe (takie jak materiały poliuretanowe lub nylonowe), które zapewniają niezawodność mocowania, zapobiegając jednocześnie zadrapaniom powierzchni lub deformacjom przedmiotu obrabianego.

3. Struktura modułowa: „Elastyczność produkcji” umożliwiająca szybką adaptację

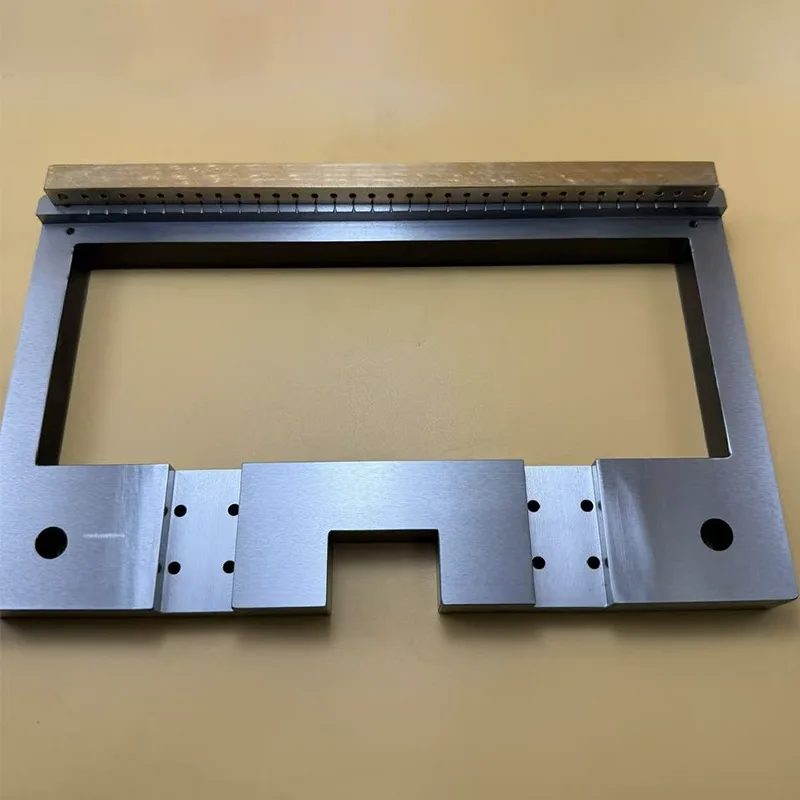

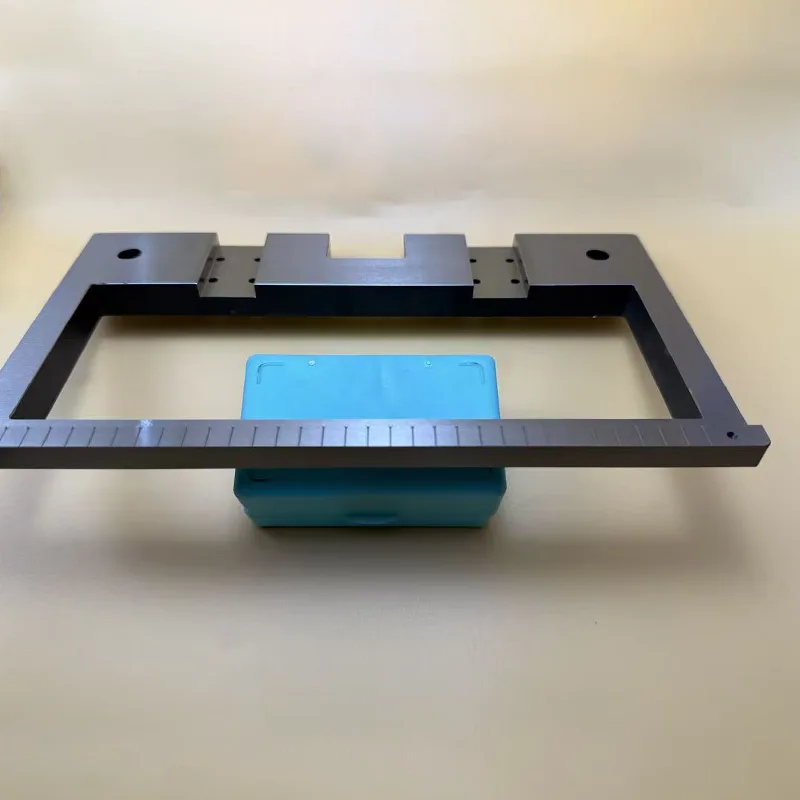

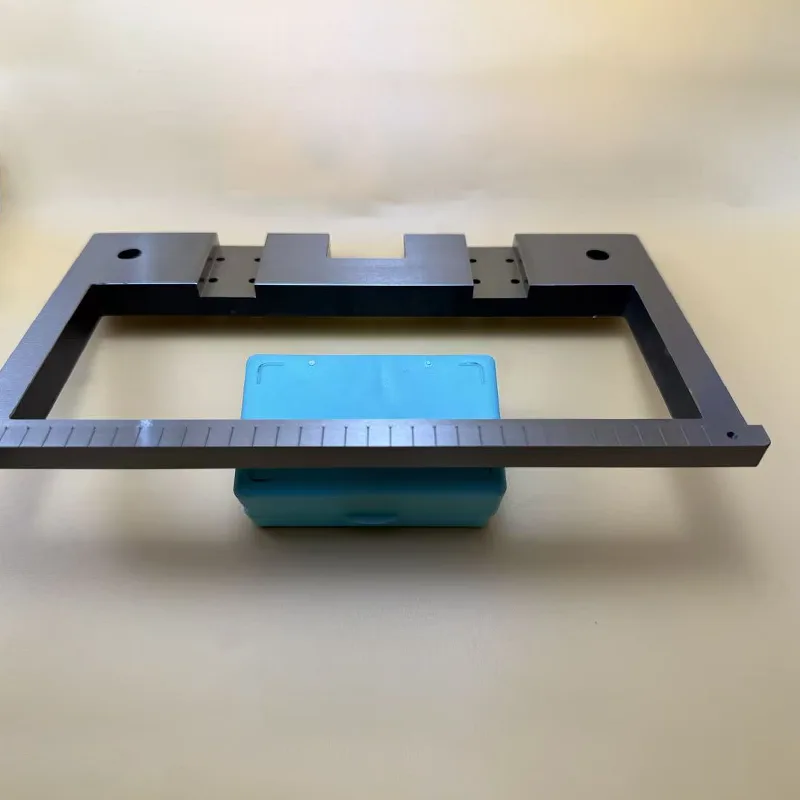

Rama główna wykonana jest z profili aluminiowych lub konstrukcji spawanej ze stali węglowej i poddawana jest obróbce starzeniowej w celu wyeliminowania naprężeń, zapewniając brak deformacji podczas długotrwałego użytkowania. Podstawowe elementy funkcjonalne (bloki pozycjonujące, cylindry mocujące, tuleje prowadzące) przyjmują znormalizowaną konstrukcję interfejsu, umożliwiając szybki demontaż i wymianę. Może zakończyć wymianę oprzyrządowania dla różnych produktów w ciągu 30 minut, spełniając wymagania produkcyjne małych partii i wielu odmian. Tymczasem platforma rezerwuje interfejsy rozszerzeń, do których można dodawać moduły funkcjonalne, takie jak czujniki wykrywające i mechanizmy automatycznego podawania, zgodnie z wymaganiami modernizacji procesu produkcyjnego, zapewniając płynne połączenie między „oprzyrządowaniem a linią produkcyjną”.

4. Humanizacja i bezpieczeństwo: „Sieć bezpieczeństwa” obniżająca próg operacji

Rozmieszczenie oprzyrządowania jest zgodne z zasadą „ergonomii”, a wysokość robocza jest regulowana w zakresie 750-900mm. W operacji zaciskania wykorzystuje się przełączniki nożne lub przyciski dotykowe, redukując powtarzalne czynności, takie jak schylanie się i podnoszenie rąk, oraz zmniejszając intensywność pracy pracowników. Wyposażony w podwójne zabezpieczenie: Na poziomie mechanicznym zastosowano blokadę zapobiegającą nieprawidłowemu działaniu. Jeżeli przedmiot obrabiany nie jest ustawiony na swoim miejscu, nie można uruchomić mechanizmu mocującego. Na poziomie elektrycznym zastosowano przyciski zatrzymania awaryjnego oraz dźwiękowe i świetlne urządzenia alarmowe, aby zapewnić szybką reakcję w przypadku nietypowych sytuacji. Powierzchnia oprzyrządowania pokryta jest elektrostatyczną powłoką proszkową, która jest olejoodporna i odporna na rdzę. Co więcej, narożniki i krawędzie zostały zaprojektowane z przejściami łukowymi, aby uniknąć ryzyka uderzeń i zadrapań podczas pracy.

5. Trwałość i łatwość konserwacji: „Długoterminowa skuteczność” w celu zmniejszenia kosztów użytkowania

W kluczowych ruchomych częściach (takich jak wały prowadzące i tłoki cylindrów) zastosowano importowane uszczelki i smar, które są odporne na zużycie i starzenie. W normalnych warunkach użytkowania żywotność głównych komponentów może osiągnąć ponad milion razy. Oprzyrządowanie wyposażone jest w interfejsy centralnego smarowania oraz okienka obserwacji poziomu oleju. Regularna konserwacja wymaga jedynie uzupełnienia smaru, bez konieczności skomplikowanego demontażu. Części wrażliwe (takie jak kołki ustalające i podkładki zaciskowe) to standardowe akcesoria, które są wygodne w zakupie i wymianie, co znacznie zmniejsza koszty konserwacji i przestoje.

Pola zastosowań produktów oprzyrządowania montażowego

W branży motoryzacyjnej: nadaje się do montażu kluczowych elementów, takich jak bloki silnika, obudowy skrzyni biegów i zespoły podwozia, uzyskując precyzyjne pasowanie i pozycjonowanie łożysk, kół zębatych i uszczelek, zapewniając dokładność montażu układu napędowego i zmniejszając ryzyko późniejszych awarii.

W branży lotniczej: zapewniamy dostosowane do indywidualnych potrzeb rozwiązania w zakresie pozycjonowania i mocowania precyzyjnych detali, takich jak łopaty silników lotniczych i elementy konstrukcyjne kadłuba, spełniając rygorystyczne wymagania dotyczące tolerancji montażowej (≤0,01 mm), aby zapewnić bezpieczeństwo lotu samolotu.

W dziedzinie elektroniki i urządzeń elektrycznych: Nadaje się do montażu ramek telefonów komórkowych, płyt głównych komputerów i nowych elementów akumulatorów energetycznych. Wykorzystuje elastyczne mocowanie i precyzyjne prowadzenie, aby zapobiec uszkodzeniu elementów elektronicznych i poprawić szybkość przejścia kolejnych procesów, takich jak technologia montażu powierzchniowego (SMT) i lutowanie.

W obszarze maszyn budowlanych: W przypadku dużych elementów konstrukcyjnych, takich jak łyżki koparek i ramy ładowarek, zapewniamy wielostanowiskowe oprzyrządowanie do łączenia elementów w celu uzyskania standardowych operacji w procesach takich jak dokręcanie śrub i pozycjonowanie spoiny, zwiększając wydajność montażu o ponad 30%.

Indywidualne usługi i wsparcie techniczne

Xincheng oferuje usługę pełnego procesu obejmującą „analizę wymagań – projektowanie rozwiązań – produkcję prototypów – produkcję masową – obsługę posprzedażną”. Zespół techniczny może przeprowadzić modelowanie 3D i analizę symulacyjną w oparciu o rysunki przedmiotu obrabianego, procesy montażu i wymagania dotyczące cyklu produkcyjnego dostarczone przez klienta, unikając z wyprzedzeniem problemów, takich jak zakłócenia montażu i odchylenia od pozycjonowania. Po dostawie zapewnieni zostaną profesjonalni technicy, którzy przeprowadzą na miejscu instalację, uruchomienie i szkolenie w zakresie obsługi, a także zaoferowany zostanie 12-miesięczny bezpłatny serwis gwarancyjny, dożywotnia pomoc techniczna i dostawa akcesoriów, aby zapewnić długoterminowe dostosowanie osprzętu montażowego do procesu produkcyjnego.