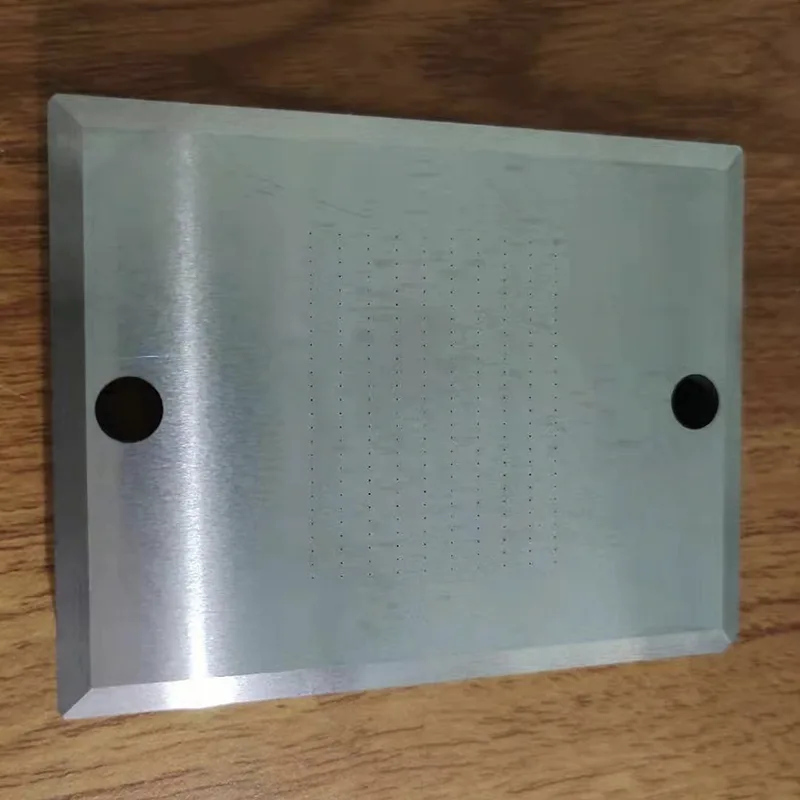

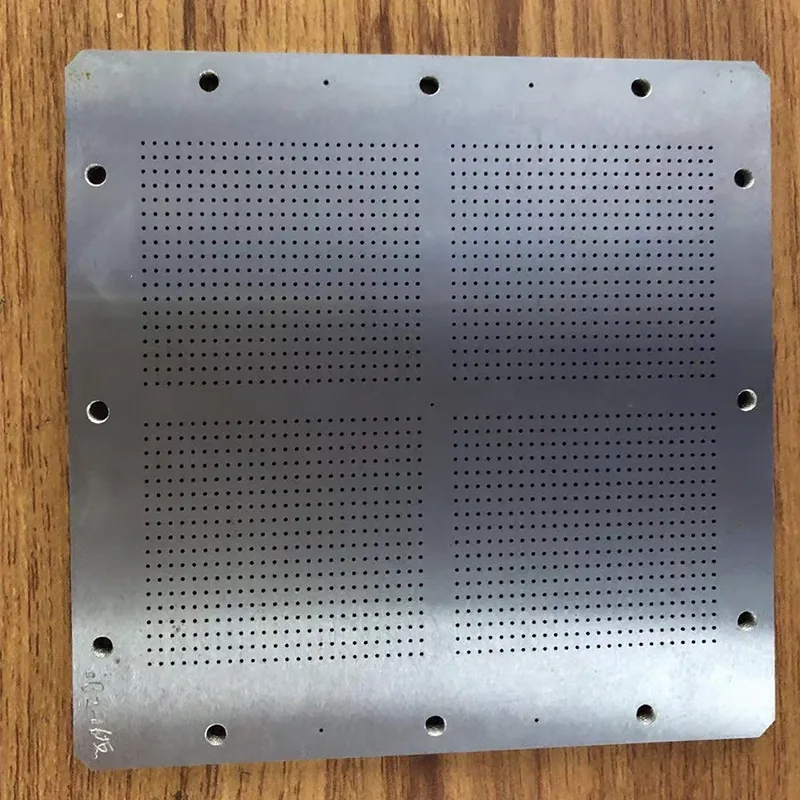

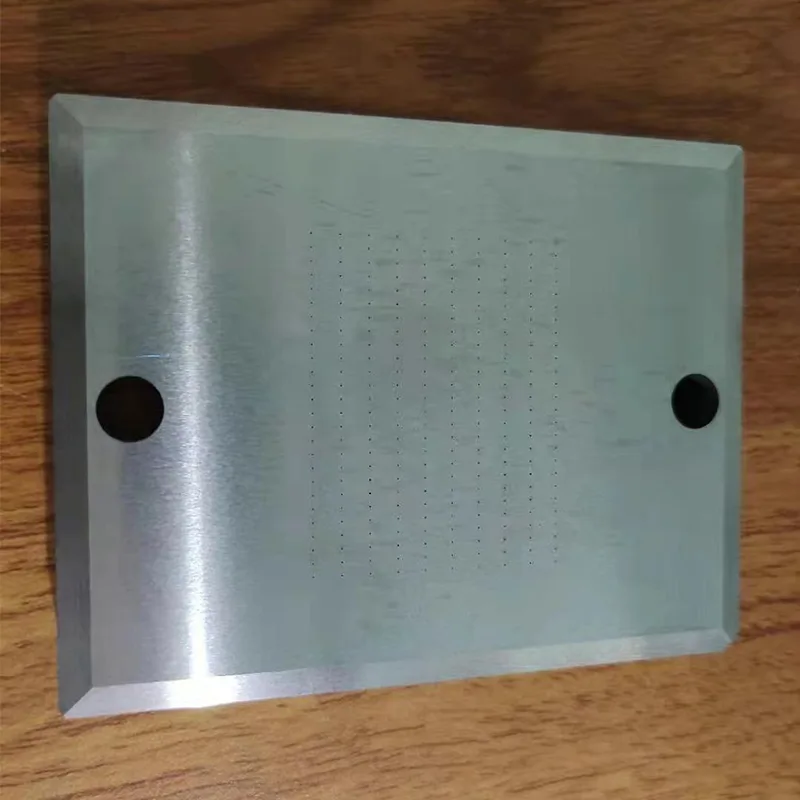

Drut EDM z okrągłym otworem 0,15 mm

Wyślij zapytanie

Zalety techniczne

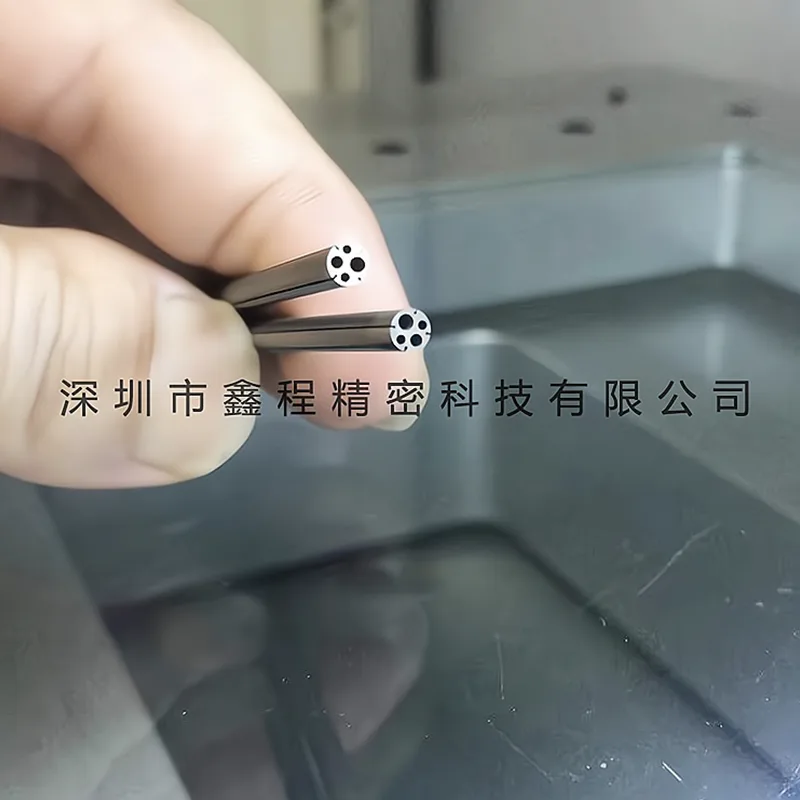

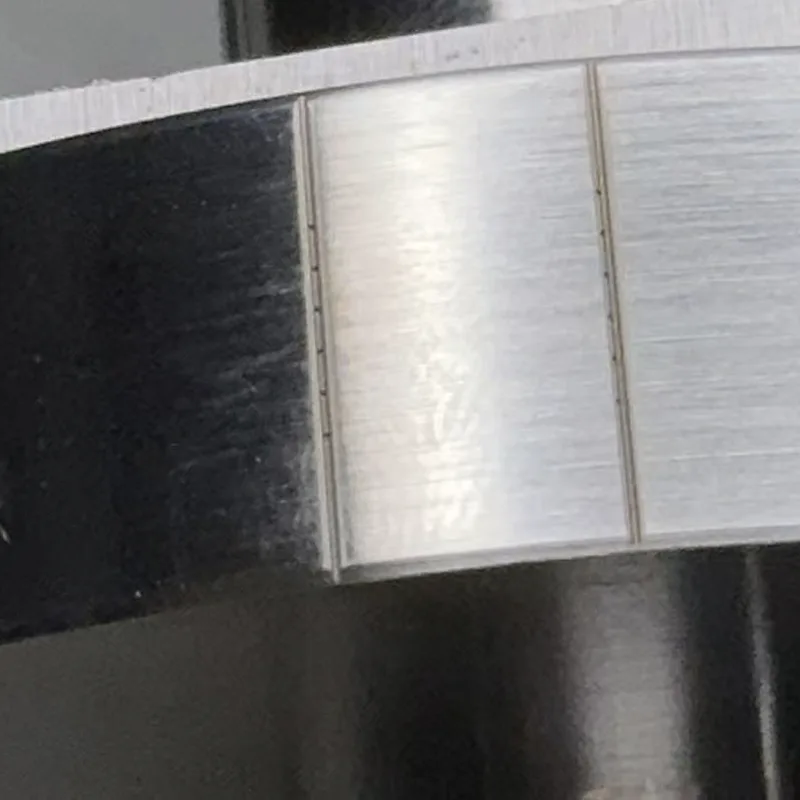

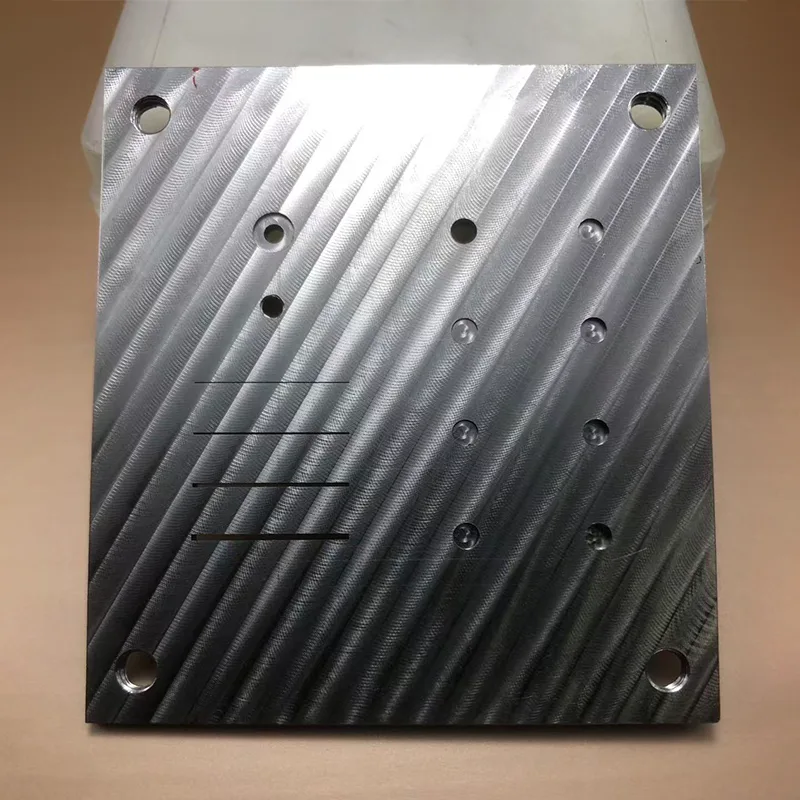

Usługa EDM z drutem okrągłym o średnicy 0,15 mm wykorzystuje importowany sprzęt do powolnego cięcia drutu (taki jak Sodick i Charmilles) w połączeniu z mosiężnymi/ocynkowanymi drutami elektrodowymi o średnicy 0,03-0,1 mm. Wyładowanie impulsowe o wysokiej częstotliwości usuwa metal, a adaptacyjny system sterowania serwomechanizmem umożliwia precyzyjne formowanie otworów dzięki technologii wąskiej szczeliny i pozycjonowania centralnego. Podstawowe wskaźniki precyzyjne są wiodącymi w branży:

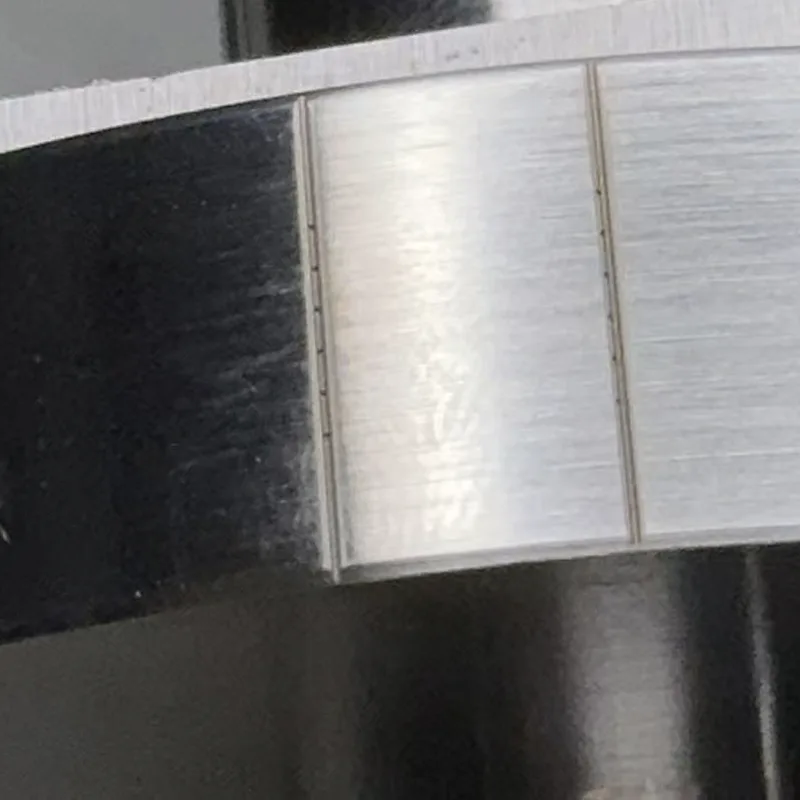

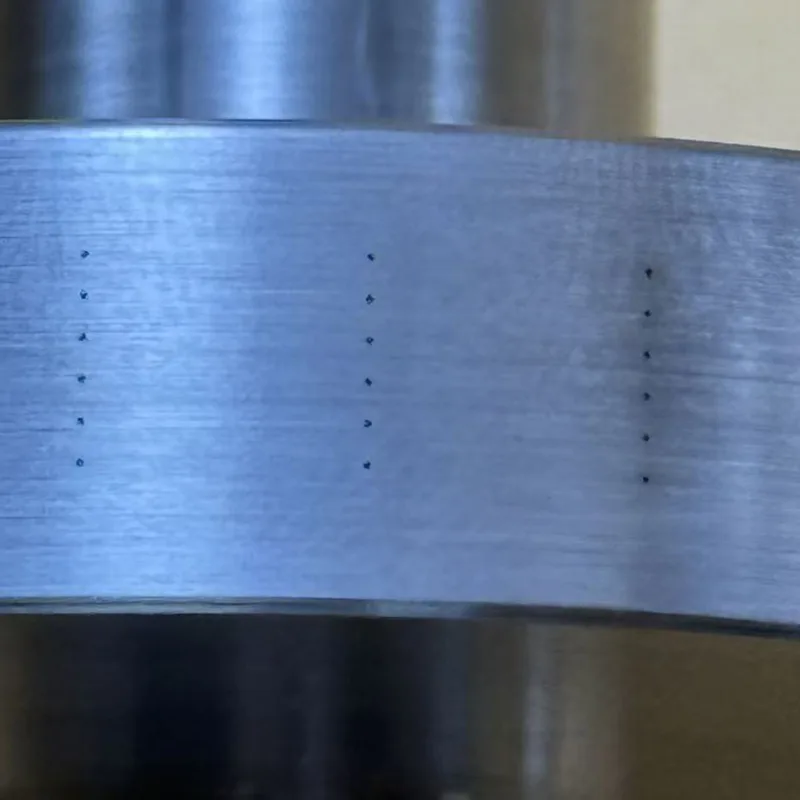

- Dokładność wymiarowa: Tolerancja szerokości szczeliny jest ściśle kontrolowana w zakresie ± 0,002 mm, a błędy wymiarowe długości i głębokości szczeliny wynoszą ≤ 0,003 mm, spełniając wymagania dotyczące precyzji określone w normie GB/T 13916-2008;

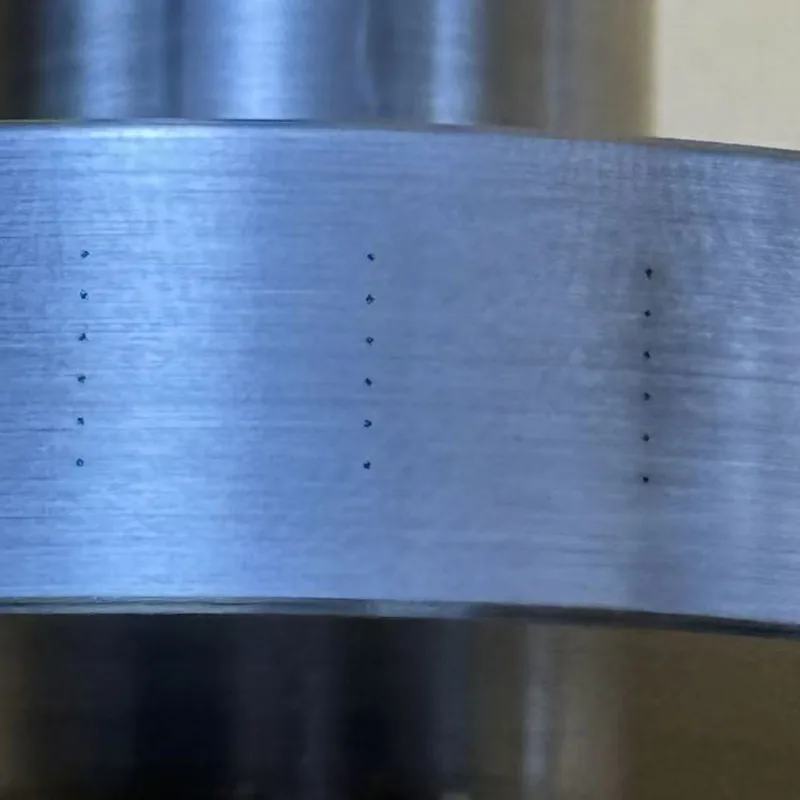

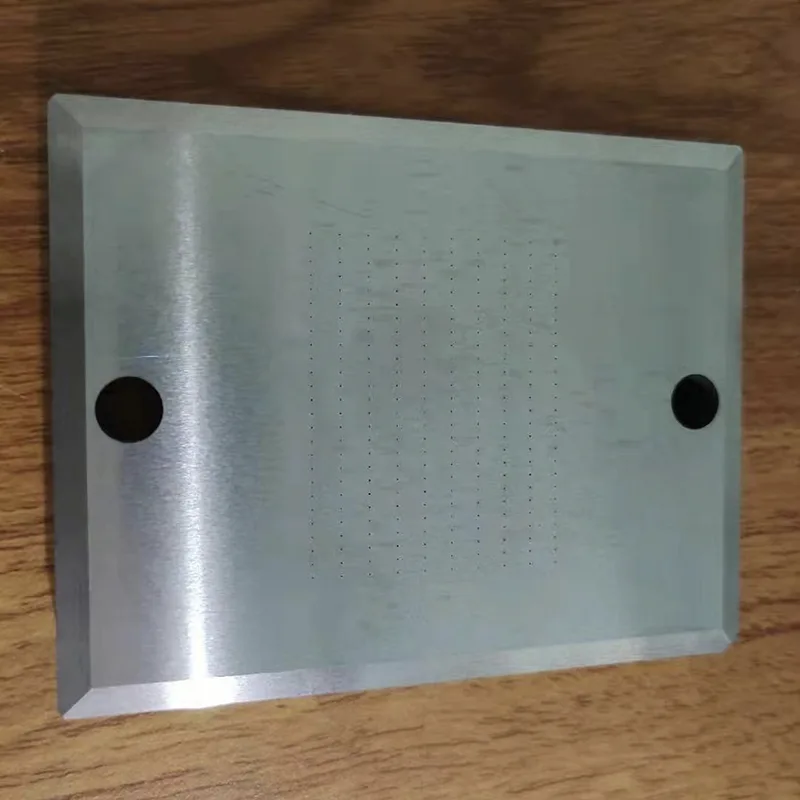

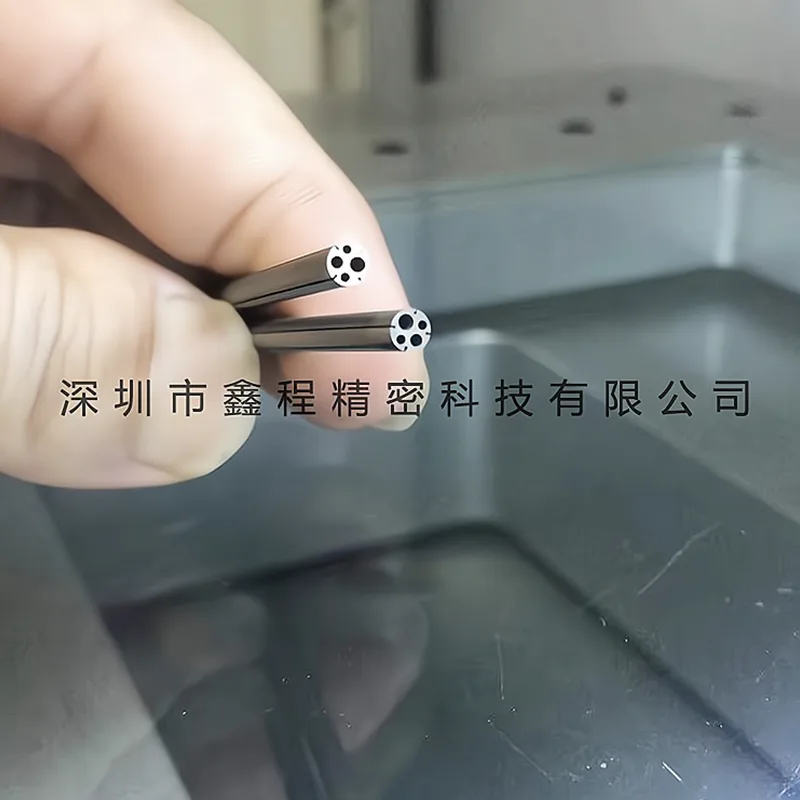

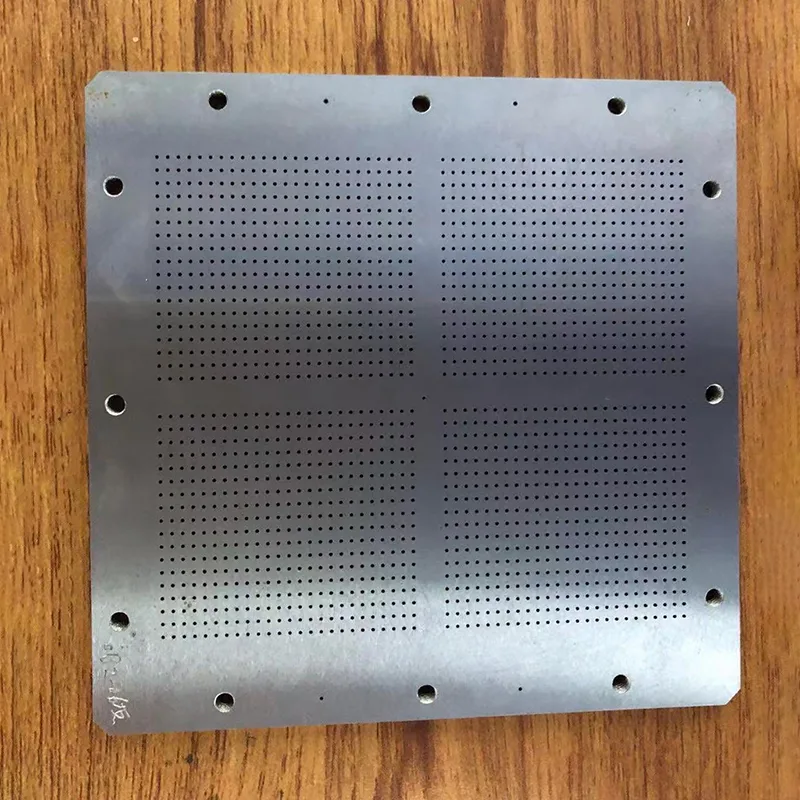

- Dokładność wymiarowa: Tolerancja średnicy otworu jest ściśle kontrolowana w zakresie ± 0,002 mm, a błędy wymiarowe głębokości otworu wynoszą ≤ 0,003 mm, spełniając wymagania dotyczące precyzji określone w normie GB/T 13916-2008;

- Jakość powierzchni: Chropowatość powierzchni wewnętrznej ściany wąskiej szczeliny może osiągnąć Ra0,2-0,4 μm, zapewniając jednolity efekt lustra. Można go bezpośrednio zmontować bez późniejszego polerowania, co pozwala uniknąć zużycia obrabianego przedmiotu lub zakłóceń sygnału spowodowanych chropowatością powierzchni.

- Jakość powierzchni: Chropowatość powierzchni wewnętrznej ściany okrągłego otworu może osiągnąć Ra0,2-0,4 μm, co daje jednolity efekt lustra. Można go bezpośrednio zmontować bez późniejszego polerowania, co pozwala uniknąć zużycia komponentów lub zablokowania mediów spowodowanego chropowatością powierzchni.

- Tolerancje geometryczne: prostość szczeliny ≤0,001 MM/100 MM, równoległość ≤0,002 MM, tolerancja odstępu między sąsiednimi szczelinami ≤0,003 MM, zapewniająca spójność struktury wieloszczelinowej.

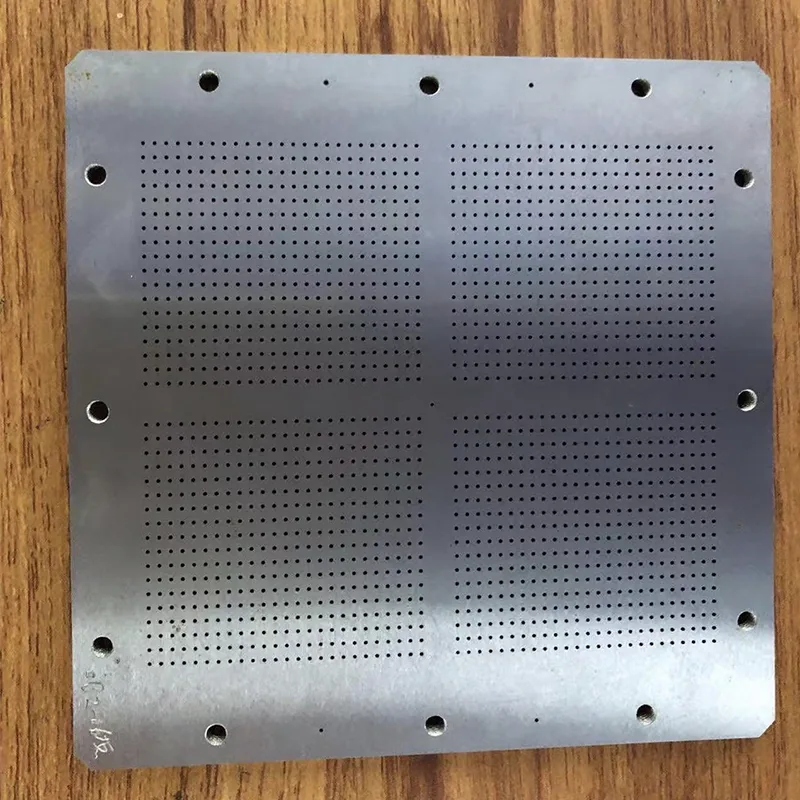

- Tolerancje geometryczne: okrągłość okrągłych otworów ≤0,001 MM, koncentryczność ≤0,002 MM, tolerancja odległości od środka sąsiadującego okrągłego otworu ≤0,003 MM, zapewniając spójność montażową konstrukcji z wieloma otworami.

- Stabilność przetwarzania: Zastosowanie rozpuszczalnego w wodzie płynu roboczego i systemu filtracji w zamkniętej pętli zmniejsza wibracje drutu elektrodowego i zakłócenia wyładowań, osiągając współczynnik przejścia obróbki pojedynczej wąskiej szczeliny ≥99,2% i wahania wymiarów w produkcji seryjnej ≤0,0015 mm;

Stabilność przetwarzania: Zastosowanie rozpuszczalnego w wodzie płynu roboczego i systemu filtracji w zamkniętej pętli zmniejsza wibracje drutu elektrodowego i zakłócenia wyładowań, osiągając współczynnik przejścia obróbki pojedynczego okrągłego otworu ≥99,2% i wahania wymiarów w produkcji seryjnej ≤0,0015 mm.

Typowe zastosowania

Elektrodrążarka drutowa z okrągłym otworem o średnicy 0,15 mm, z podstawowymi zaletami „ultracienkiej apertury + wysoka precyzja”, jest szeroko stosowana w wysokiej klasy dziedzinach produkcyjnych o rygorystycznych wymaganiach dotyczących precyzji konstrukcyjnej:

1. Precyzyjne wytwarzanie form: stosowane do żłobków prowadzących w formach do pakowania półprzewodników i szwów formujących końcówki w formach złączy, zapewniając spójność formowania i wkładania/usuwania wtyków i zacisków, wydłużając żywotność formy do ponad 500 000 cykli;

2. Precyzyjne wytwarzanie form: stosowane do otworów na kołki w formach do pakowania półprzewodników i otworów do pozycjonowania końcówek w formach złączy, zapewniając precyzyjny montaż i spójność wstawiania/wyjmowania wtyków i zacisków, wydłużając żywotność formy do ponad 500 000 cykli;

3. Komponenty lotnicze: obróbka szczelin chłodzących w łopatkach silników lotniczych i szczelin transmisji sygnału w obudowach czujników, zapewniająca wydajność chłodzenia i stabilność transmisji sygnału, spełniająca standardy niezawodności klasy lotniczej;

4. Komponenty lotnicze: obróbka otworów sygnałowych w czujnikach lotniczych i kryz tłumiących w rdzeniach zaworów hydraulicznych, zapewniająca stabilność transmisji sygnału i precyzję sterowania hydraulicznego, spełniająca standardy niezawodności klasy lotniczej;

5. Komponenty elektroniczne: stosowane do wąskich szczelin w komutatorach mikrosilników i szczelin rozpraszających ciepło w rezystorach precyzyjnych, zmniejszając rozmiar komponentów przy jednoczesnej poprawie wydajności rozpraszania ciepła, zgodnie z trendem „miniaturyzacji i wysokiej integracji” w elektronice użytkowej;

6. Komponenty elektroniczne: używane do pozycjonowania szczotek w mikrosilnikach i otworów prowadzących w precyzyjnych kondensatorach, zmniejszając rozmiar komponentów przy jednoczesnej poprawie przewodności, zgodnie z trendem „miniaturyzacji i wysokiej integracji” w elektronice użytkowej;

7. Akcesoria do sprzętu medycznego: Obróbka szczelin prowadzących w małoinwazyjnych wyrobach medycznych i szczelin sond w instrumentach diagnostycznych, zapewniając precyzję działania instrumentu i dokładność testowania, spełniając wymagania biokompatybilności klasy medycznej.

8. Akcesoria do sprzętu medycznego: Obróbka otworów na przewody prowadzące w małoinwazyjnych urządzeniach medycznych i otworów sond w instrumentach diagnostycznych, zapewniająca precyzję działania instrumentu i dokładność testowania, spełniająca wymagania biokompatybilności klasy medycznej.

Gwarancja serwisowa

Aby sprostać indywidualnym potrzebom różnych klientów, zapewniamy kompleksową usługę wycinania drutem okrągłym o średnicy 0,15 mm. Nasze podstawowe gwarancje są następujące:

- Wsparcie w zakresie dostosowywania: Możemy dostosować długość, głębokość, rozmieszczenie i powiązane struktury wąskich szczelin w oparciu o dostarczone przez klienta rysunki 2D (CAD) i modele 3D (STEP/IGES). Minimalna szerokość obrabianego rowka wynosi 0,1 mm, a maksymalna ilość przetwarzania pojedynczej partii wynosi 1000 sztuk/partię.

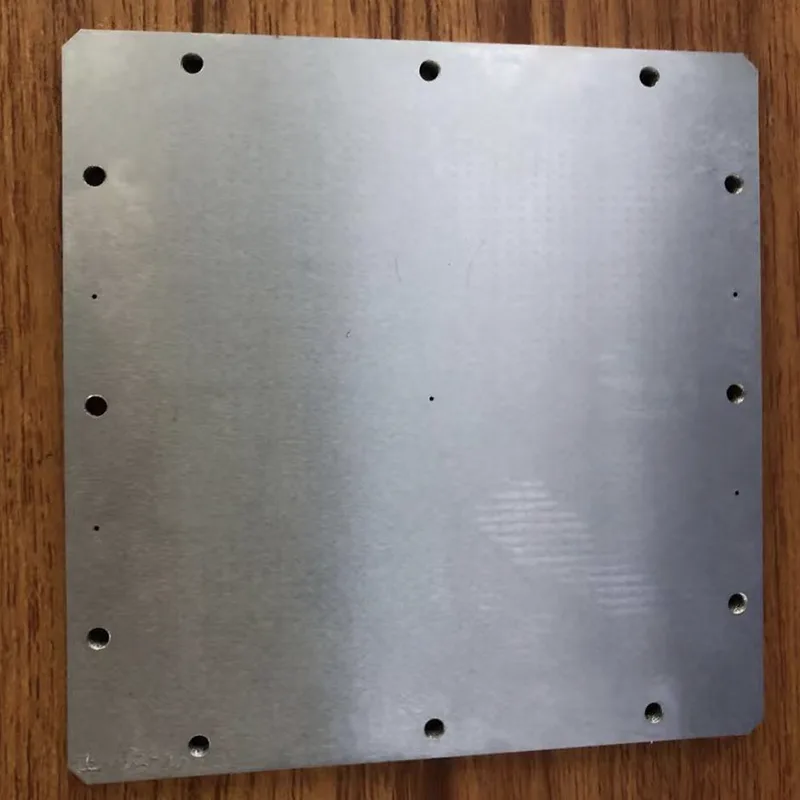

- Wsparcie w zakresie dostosowywania: Możemy dostosować tolerancję średnicy, głębokość otworu, rozmieszczenie i powiązane struktury otworów okrągłych w oparciu o dostarczone przez klienta rysunki 2D (CAD) i modele 3D (STEP/IGES). Minimalna średnica obrobionego okrągłego otworu wynosi 0,1 mm, a maksymalna ilość przetwarzania w jednej partii wynosi 1000 sztuk/partię.

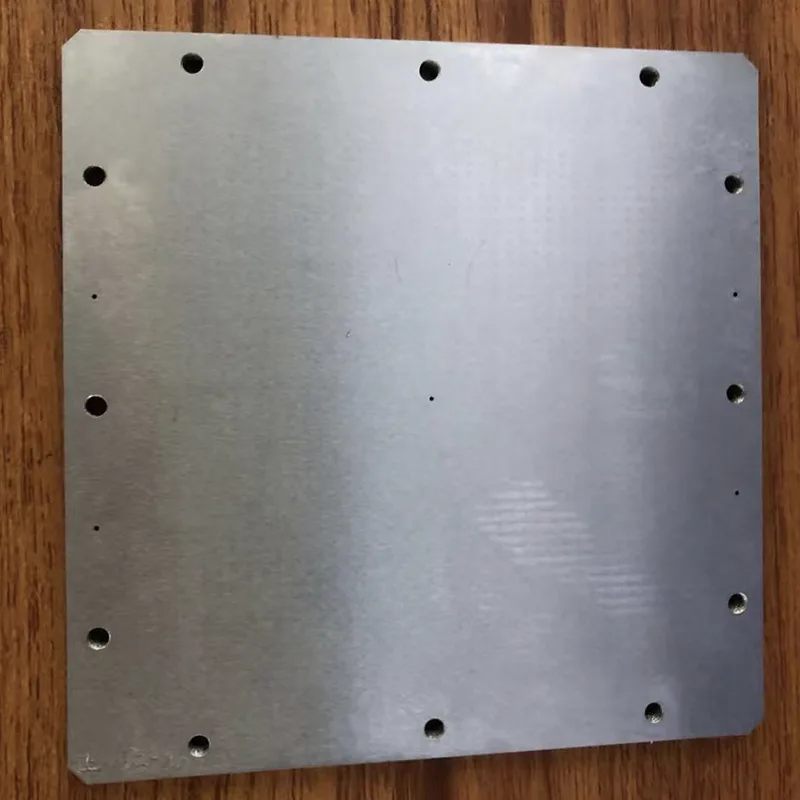

- System Kontroli Jakości: Każda partia wyrobów poddawana jest pełnowymiarowej kontroli z wykorzystaniem współrzędnościowej maszyny pomiarowej, mikroskopu narzędziowego i testera chropowatości powierzchni. Aby zapewnić identyfikowalność jakości, dostarczane są szczegółowe raporty z inspekcji.

- Cykl dostawy: Standardowy cykl przetwarzania części wynosi 3-5 dni roboczych; niestandardowy cykl przetwarzania części wynosi 5-10 dni roboczych w zależności od złożoności. Pilne zamówienia można przyspieszyć z dostawą nawet w 48 godzin.

- Obsługa posprzedażna: Zapewniamy konsultacje dotyczące technologii przetwarzania i sugestie dotyczące adaptacji instalacji. W przypadku problemów z jakością, które nie są spowodowane przez człowieka, zapewniamy bezpłatną przeróbkę lub zwrot/wymianę.