Przekładnie powolne do obróbki drutu o średnicy 0,07 mm

Wyślij zapytanie

Przewaga procesu

Stosujemy technologię powolnego cięcia drutu cienkiego o grubości 0,07 mm, aby zrównoważyć wymagania dotyczące precyzji i wydajności produkcyjnej przekładni średniomodułowych, zapewniając dostosowane produkty przekładniowe z precyzyjnymi profilami zębów i niezawodną wydajnością w scenariuszach produkcji seryjnej, spełniając różnorodne wymagania, od małych partii w jednej partii po masową produkcję na dużą skalę. Przekładnie do obróbki drutu cienkiego o średnicy 0,07 mm Przepływ przetwarzania i kontrola jakości z „stabilną dokładnością produkcji masowej średniej formy” jako rdzeniem ustanawiają efektywny proces kontroli, biorąc pod uwagę zarówno wydajność, jak i jakość:

1. Analiza rysunku i optymalizacja procesu: Inżynierowie dogłębnie analizują rysunki 2D/3D kół zębatych, optymalizują ścieżkę podawania drutu w połączeniu z charakterystyką cienkich linii o grubości 0,07 mm, projektują wyjątkowe parametry wyładowania dla profili zębów średniego modułu i generują wydajny pakiet technologii przetwarzania.

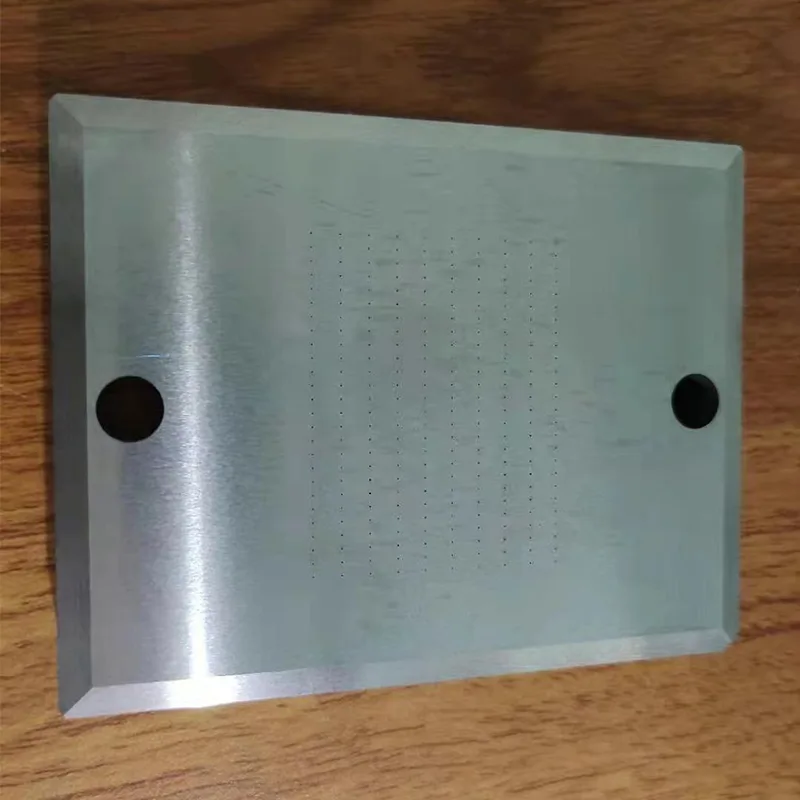

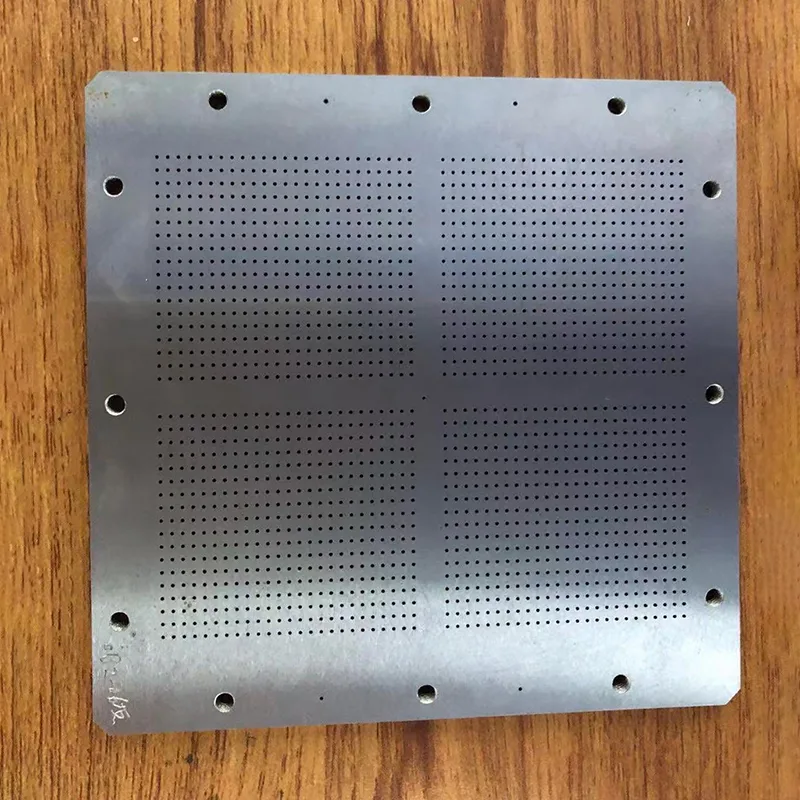

2. Mocowanie partii i inteligentne ustawianie narzędzi: Zastosowano matrycowy wielostanowiskowy uchwyt, aby uzyskać mocowanie partii 30 sztuk na raz, a wizualny system ustawiania narzędzi AI umożliwia osiągnięcie dokładności ustawienia narzędzia na poziomie ± 0,003 mm, co znacznie zwiększa wydajność mocowania.

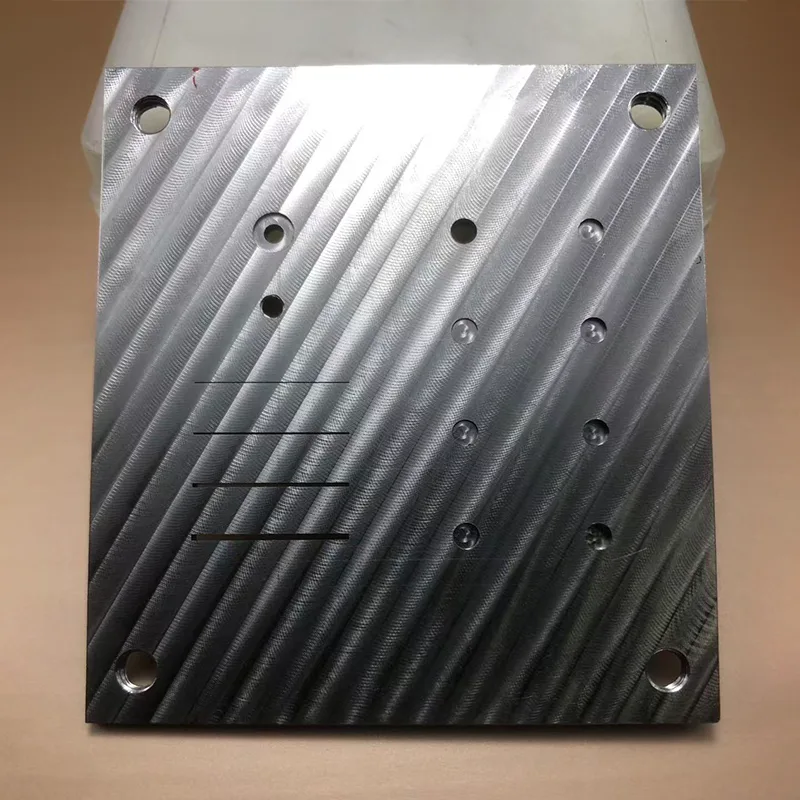

3. Wydajne przetwarzanie i kontrola partii: Przyjęto dwustopniową metodę przetwarzania „cięcie zgrubne - cięcie dokładne”. Co 50 sztuk pobiera się próbki i sprawdza je w pełni automatyczny przyrząd do pomiaru obrazu dwuwymiarowego. System automatycznie informuje o odchyleniach i kalibruje parametry, aby zapewnić stabilną dokładność partii.

4. Wyrywkowa kontrola gotowych produktów i pełna identyfikowalność: Każda partia przechodzi pełnowymiarową kontrolę trójwspółrzędną w proporcji 3% i wydawany jest raport z kontroli z certyfikatem CNAS. Podwójna etykieta „numer partii – seryjny” jest grawerowana laserowo, co zapewnia pełną identyfikowalność jakości.

Wskaźniki wydajności

|

Kategoria parametrów |

Zakres przetwarzania/indeks |

Opis scenariusza zastosowania |

|

Moduł przekładni |

moduł 0,3–2,0 |

moduł 0,3–0,8 nadaje się do wyrobów medycznych; Moduł 0,9–2,0 ma zastosowanie do inteligentnego sprzętu i precyzyjnego sprzętu |

|

Średnica przekładni |

5,0 MM–100 MM |

Obsługuje przetwarzanie wielu typów, w tym przekładni zewnętrznych, przekładni wewnętrznych i przekładni potrójnych |

|

Skumulowany błąd wysokości tonu |

≤0,010MM na 10 zębów |

Spełnia normę dokładności klasy 7 GB/T 10095.1-2008, odpowiednią do wymagań transmisji średnio-modułowej średniej i wysokiej klasy |

|

Wspólne materiały |

40Cr, Cr12, stal nierdzewna 316, stop tytanu TC4 |

40Cr/Cr12 są przystosowane do scenariuszy o wysokiej wytrzymałości; stal nierdzewna/stop tytanu są odpowiednie do zastosowań odpornych na korozję i klasy medycznej |

Zróżnicowane obszary zastosowań

W dziedzinie wyrobów medycznych: Dostosowujemy przekładnie 0,5 modułu ze stali nierdzewnej 316 do układu transmisji detektorów glukozy we krwi, z błędem podziałki nie większym niż 0,006 MM, spełniając standardy higieny klasy medycznej. Miesięczna wielkość dostaw wynosi 5000 zestawów.

W dziedzinie inteligentnego sprzętu: Dostosowane przekładnie 40Cr z modułem 1,5 do przegubów robotów współpracujących, o chropowatości powierzchni Ra0,3 μm, zwiększają przenoszenie momentu obrotowego o 15% i spełniają wymagania precyzyjnych ruchów robotów.

Precyzyjne pole sprzętowe: Przekładnie do obróbki drutu cienkiego o średnicy 0,07 mm mogą dostosowywać przekładnie Cr12 za pomocą modułu 0,8 dla wysokiej klasy mechanizmów przekładni zamka drzwi. Przyjmuje jednoczęściową konstrukcję z cienkiego drutu o grubości 0,07 mm z rowkami blokującymi i ma żywotność ponad 100 000 razy.

Przewaga wydajności

Technologia powolnego cięcia drutu cienkim o średnicy 0,07 mm jest zoptymalizowana dla przekładni z modułem od 0,3 do 2,0. Zaleta średnicy drutu pozwala zwiększyć wydajność przetwarzania o 35% w porównaniu z cienkim drutem 0,05 MM, zapewniając jednocześnie precyzję i obniżyć koszty o 20% w porównaniu z cienkim drutem 0,03 MM. Podstawowe zalety skupiają się na trzech wymiarach:

Średni profil zęba modułu można precyzyjnie kontrolować: cienki drut o średnicy 0,07 mm może stabilnie obrabiać koła zębate o modułach od 0,3 do 2,0, przy minimalnej grubości obrabianego zęba sięgającej 0,12 mm. Błąd profilu zęba jest kontrolowany w zakresie ± 0,004 MM, dokładnie odtwarzając ewolwentowy i korygując profil zęba i inne struktury, rozwiązując problem „wahań dokładności przetwarzania wsadowego” dla przekładni średnich modułów.

- Wydajne przetwarzanie i zapewnienie powierzchni: Chropowatość powierzchni kół zębatych po obróbce sięga Ra0,3 μm, spełniając wymagania dotyczące niskiego zużycia przekładni średniej i wysokiej klasy. Kompatybilność średnic drutu skraca czas obróbki pojedynczego elementu o 25% w porównaniu do cienkich drutów 0,05 MM, dzięki czemu nadaje się do zamówień produkcji masowej przy miesięcznej produkcji ponad 3000 zestawów.

- Obróbka adaptacyjna wielu materiałów: Obsługuje obróbkę różnych materiałów, takich jak stal węglowa, stal stopowa, stal nierdzewna, stop tytanu itp. Szczególnie nadaje się do jednoczęściowego formowania konstrukcji kompozytowej. Przekładnie z żebrami wzmacniającymi i otworami na kołki ustalające. Błąd konsystencji przetwarzania w przypadku przekładni do obróbki drutu cienkiego o średnicy 0,07 mm wynosi ≤0,005 mm, co zmniejsza koszty późniejszego montażu i debugowania.